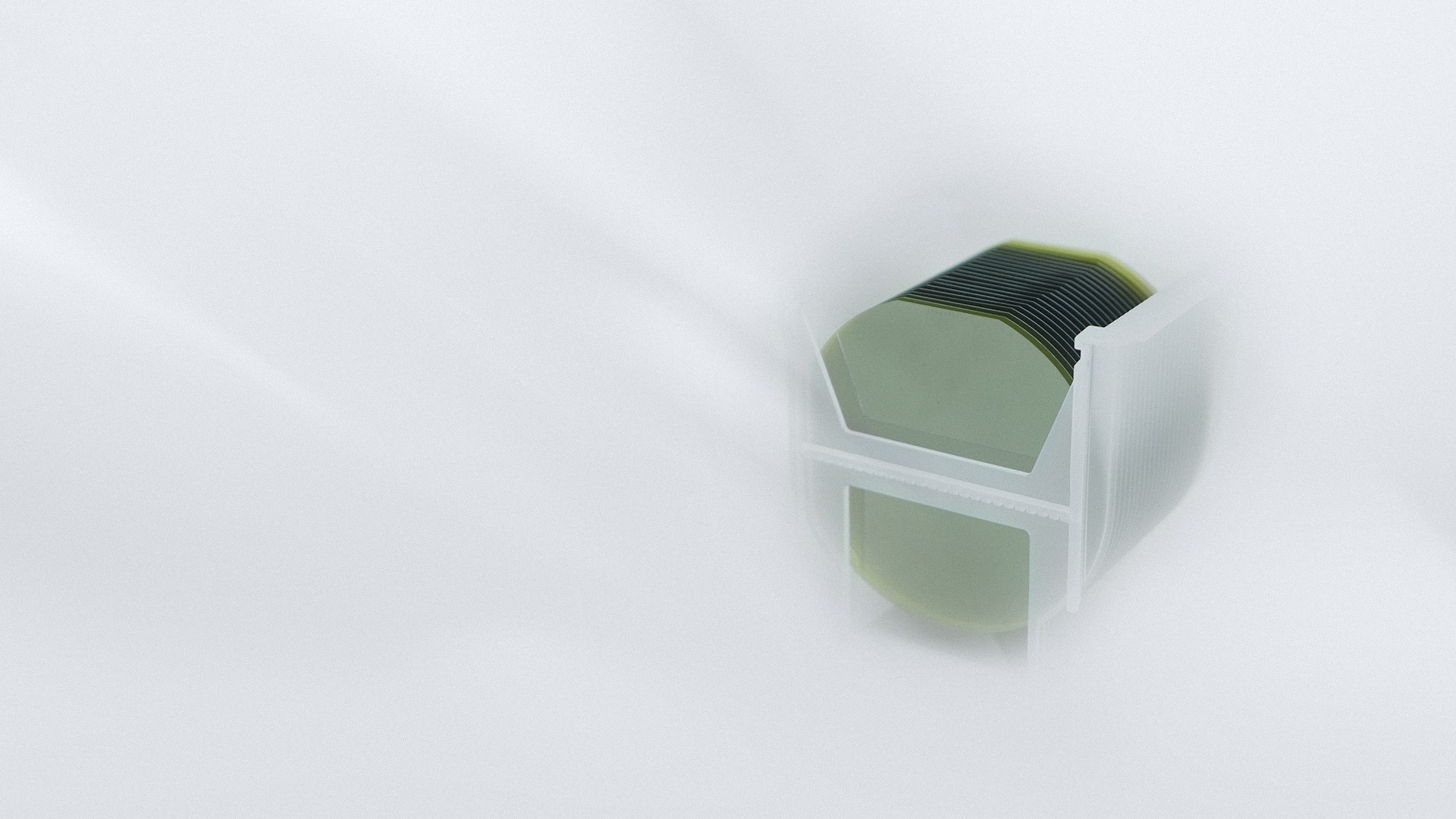

Oblea de SiC HPSI 4H-N, oblea epitaxial de SiC 6H-N, 6H-P y 3C-N para MOS o SBD.

Sustrato de SiC, oblea epitaxial de SiC (breve)

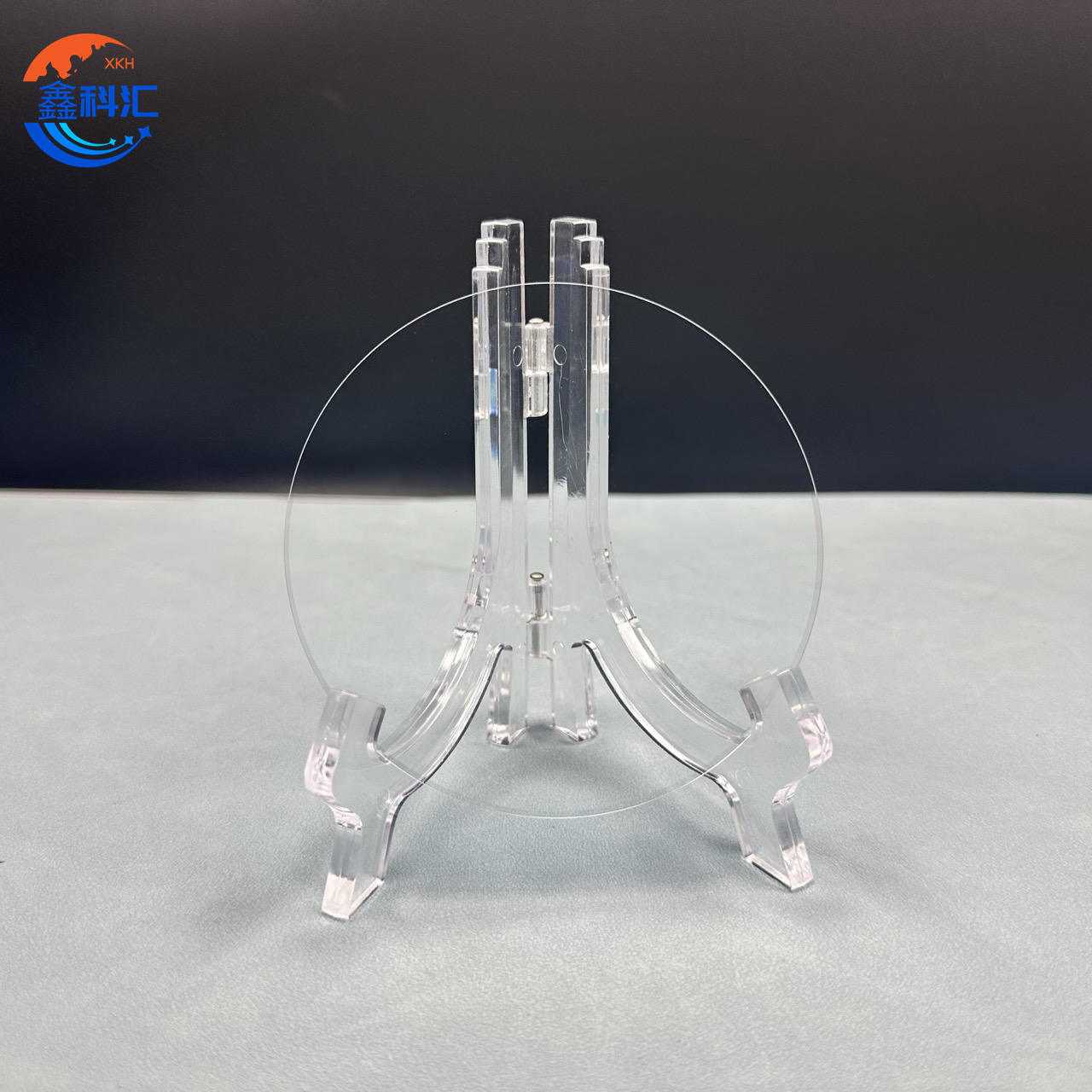

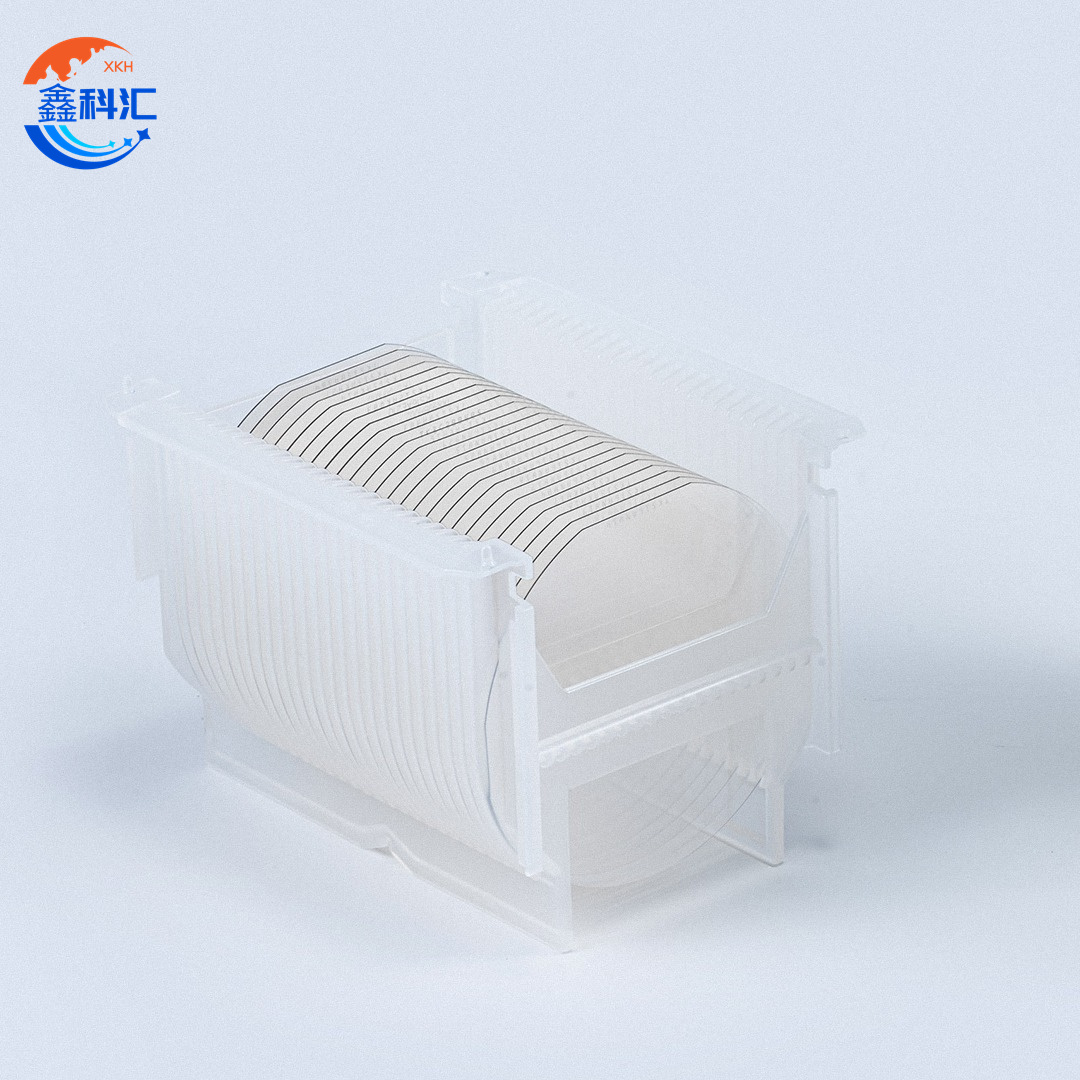

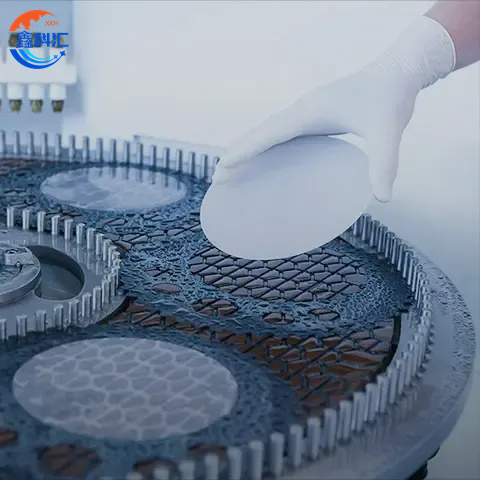

Ofrecemos una completa gama de sustratos y obleas de SiC de alta calidad en múltiples politipos y perfiles de dopaje, incluyendo 4H-N (conductivo tipo n), 4H-P (conductivo tipo p), 4H-HPSI (semi-aislante de alta pureza) y 6H-P (conductivo tipo p), en diámetros desde 4″, 6″ y 8″ hasta 12″. Además de sustratos desnudos, nuestros servicios de crecimiento de obleas epitaxiales (epi) de valor añadido proporcionan obleas epitaxiales con un control estricto del espesor (1–20 µm), las concentraciones de dopaje y las densidades de defectos.

Cada oblea de SiC y oblea epitaxial se somete a una rigurosa inspección en línea (densidad de microporos <0,1 cm⁻², rugosidad superficial Ra <0,2 nm) y a una caracterización eléctrica completa (CV, mapeo de resistividad) para garantizar una uniformidad cristalina y un rendimiento excepcionales. Ya sea para módulos de electrónica de potencia, amplificadores de RF de alta frecuencia o dispositivos optoelectrónicos (LED, fotodetectores), nuestras líneas de productos de sustratos de SiC y obleas epitaxiales ofrecen la fiabilidad, la estabilidad térmica y la rigidez dieléctrica que requieren las aplicaciones más exigentes de la actualidad.

Propiedades y aplicaciones del sustrato de SiC tipo 4H-N

-

Estructura politípica (hexagonal) del sustrato de SiC 4H-N

Su amplio intervalo de banda de ~3,26 eV garantiza un rendimiento eléctrico estable y una robustez térmica en condiciones de alta temperatura y alto campo eléctrico.

-

sustrato de SiCDopaje de tipo N

El dopaje con nitrógeno controlado con precisión produce concentraciones de portadores de 1×10¹⁶ a 1×10¹⁹ cm⁻³ y movilidades de electrones a temperatura ambiente de hasta ~900 cm²/V·s, minimizando las pérdidas por conducción.

-

sustrato de SiCAmplia resistividad y uniformidad

Rango de resistividad disponible de 0,01 a 10 Ω·cm y espesores de oblea de 350 a 650 µm con una tolerancia de ±5% tanto en dopaje como en espesor, ideal para la fabricación de dispositivos de alta potencia.

-

sustrato de SiCDensidad de defectos ultrabaja

Densidad de micropipe < 0,1 cm⁻² y densidad de dislocación del plano basal < 500 cm⁻², lo que proporciona un rendimiento del dispositivo > 99 % y una integridad cristalina superior.

- sustrato de SiCConductividad térmica excepcional

La conductividad térmica de hasta ~370 W/m·K facilita una eficiente eliminación del calor, lo que aumenta la fiabilidad del dispositivo y la densidad de potencia.

-

sustrato de SiCAplicaciones objetivo

MOSFET de SiC, diodos Schottky, módulos de potencia y dispositivos de RF para accionamientos de vehículos eléctricos, inversores solares, accionamientos industriales, sistemas de tracción y otros mercados exigentes de electrónica de potencia.

Especificaciones de la oblea de SiC tipo 4H-N de 6 pulgadas | ||

| Propiedad | Grado de producción de MPD cero (grado Z) | Grado ficticio (Grado D) |

| Calificación | Grado de producción de MPD cero (grado Z) | Grado ficticio (Grado D) |

| Diámetro | 149,5 mm - 150,0 mm | 149,5 mm - 150,0 mm |

| Politipo | 4H | 4H |

| Espesor | 350 µm ± 15 µm | 350 µm ± 25 µm |

| Orientación de la oblea | Fuera del eje: 4,0° hacia <1120> ± 0,5° | Fuera del eje: 4,0° hacia <1120> ± 0,5° |

| Densidad de micropipes | ≤ 0,2 cm² | ≤ 15 cm² |

| Resistividad | 0,015 - 0,024 Ω·cm | 0,015 - 0,028 Ω·cm |

| Orientación plana primaria | [10-10] ± 50° | [10-10] ± 50° |

| Longitud plana primaria | 475 mm ± 2,0 mm | 475 mm ± 2,0 mm |

| Exclusión de bordes | 3 mm | 3 mm |

| LTV/TIV / Arco / Deformación | ≤ 2,5 µm / ≤ 6 µm / ≤ 25 µm / ≤ 35 µm | ≤ 5 µm / ≤ 15 µm / ≤ 40 µm / ≤ 60 µm |

| Aspereza | Pulido Ra ≤ 1 nm | Pulido Ra ≤ 1 nm |

| CMP Ra | ≤ 0,2 nm | ≤ 0,5 nm |

| Grietas en los bordes por luz de alta intensidad | Longitud acumulada ≤ 20 mm, longitud individual ≤ 2 mm | Longitud acumulada ≤ 20 mm, longitud individual ≤ 2 mm |

| Placas hexagonales iluminadas con luz de alta intensidad | Área acumulada ≤ 0,05% | Área acumulada ≤ 0,1% |

| Áreas politípicas mediante luz de alta intensidad | Área acumulada ≤ 0,05% | Área acumulada ≤ 3% |

| Inclusiones visuales de carbono | Área acumulada ≤ 0,05% | Área acumulada ≤ 5% |

| Rayaduras en la superficie de silicio por luz de alta intensidad | Longitud acumulada ≤ 1 diámetro de oblea | |

| Desconchones en los bordes por luz de alta intensidad | No se permite ningún ancho ni profundidad ≥ 0,2 mm. | Se permiten 7, ≤ 1 mm cada una. |

| Desplazamiento del tornillo de rosca | < 500 cm³ | < 500 cm³ |

| Contaminación de la superficie del silicio por luz de alta intensidad | ||

| Embalaje | Casete multioblea o contenedor de oblea única | Casete multioblea o contenedor de oblea única |

Especificaciones de la oblea de SiC tipo 4H-N de 8 pulgadas | ||

| Propiedad | Grado de producción de MPD cero (grado Z) | Grado ficticio (Grado D) |

| Calificación | Grado de producción de MPD cero (grado Z) | Grado ficticio (Grado D) |

| Diámetro | 199,5 mm - 200,0 mm | 199,5 mm - 200,0 mm |

| Politipo | 4H | 4H |

| Espesor | 500 µm ± 25 µm | 500 µm ± 25 µm |

| Orientación de la oblea | 4,0° hacia <110> ± 0,5° | 4,0° hacia <110> ± 0,5° |

| Densidad de micropipes | ≤ 0,2 cm² | ≤ 5 cm² |

| Resistividad | 0,015 - 0,025 Ω·cm | 0,015 - 0,028 Ω·cm |

| Orientación noble | ||

| Exclusión de bordes | 3 mm | 3 mm |

| LTV/TIV / Arco / Deformación | ≤ 5 µm / ≤ 15 µm / ≤ 35 µm / 70 µm | ≤ 5 µm / ≤ 15 µm / ≤ 35 µm / 100 µm |

| Aspereza | Pulido Ra ≤ 1 nm | Pulido Ra ≤ 1 nm |

| CMP Ra | ≤ 0,2 nm | ≤ 0,5 nm |

| Grietas en los bordes por luz de alta intensidad | Longitud acumulada ≤ 20 mm, longitud individual ≤ 2 mm | Longitud acumulada ≤ 20 mm, longitud individual ≤ 2 mm |

| Placas hexagonales iluminadas con luz de alta intensidad | Área acumulada ≤ 0,05% | Área acumulada ≤ 0,1% |

| Áreas politípicas mediante luz de alta intensidad | Área acumulada ≤ 0,05% | Área acumulada ≤ 3% |

| Inclusiones visuales de carbono | Área acumulada ≤ 0,05% | Área acumulada ≤ 5% |

| Rayaduras en la superficie de silicio por luz de alta intensidad | Longitud acumulada ≤ 1 diámetro de oblea | |

| Desconchones en los bordes por luz de alta intensidad | No se permite ningún ancho ni profundidad ≥ 0,2 mm. | Se permiten 7, ≤ 1 mm cada una. |

| Desplazamiento del tornillo de rosca | < 500 cm³ | < 500 cm³ |

| Contaminación de la superficie del silicio por luz de alta intensidad | ||

| Embalaje | Casete multioblea o contenedor de oblea única | Casete multioblea o contenedor de oblea única |

El 4H-SiC es un material de alto rendimiento utilizado en electrónica de potencia, dispositivos de radiofrecuencia y aplicaciones de alta temperatura. La sigla "4H" se refiere a su estructura cristalina hexagonal, y la "N" indica el tipo de dopaje empleado para optimizar el rendimiento del material.

El4H-SiCEste tipo se utiliza comúnmente para:

Electrónica de potencia:Se utilizan en dispositivos como diodos, MOSFET e IGBT para sistemas de propulsión de vehículos eléctricos, maquinaria industrial y sistemas de energía renovable.

Tecnología 5G:Debido a la demanda de componentes de alta frecuencia y alta eficiencia que exige el 5G, la capacidad del SiC para manejar altos voltajes y operar a altas temperaturas lo hace ideal para amplificadores de potencia de estaciones base y dispositivos de RF.

Sistemas de energía solar:Las excelentes propiedades de manejo de potencia del SiC son ideales para inversores y convertidores fotovoltaicos (energía solar).

Vehículos eléctricos (VE):El SiC se utiliza ampliamente en los sistemas de propulsión de vehículos eléctricos para lograr una conversión de energía más eficiente, una menor generación de calor y mayores densidades de potencia.

Propiedades y aplicaciones del sustrato de SiC 4H semi-aislante

Propiedades:

-

Técnicas de control de densidad sin micropipesGarantiza la ausencia de microporos, mejorando la calidad del sustrato.

-

Técnicas de control monocristalinoGarantiza una estructura monocristalina para mejorar las propiedades del material.

-

Técnicas de control de inclusionesMinimiza la presencia de impurezas o inclusiones, garantizando un sustrato puro.

-

Técnicas de control de resistividadPermite un control preciso de la resistividad eléctrica, lo cual es crucial para el rendimiento del dispositivo.

-

Técnicas de regulación y control de impurezasRegula y limita la introducción de impurezas para mantener la integridad del sustrato.

-

Técnicas de control del ancho de paso del sustratoProporciona un control preciso sobre el ancho del paso, garantizando la uniformidad en todo el sustrato.

Especificación del sustrato de SiC semisemi 4H de 6 pulgadas | ||

| Propiedad | Grado de producción de MPD cero (grado Z) | Grado ficticio (Grado D) |

| Diámetro (mm) | 145 mm - 150 mm | 145 mm - 150 mm |

| Politipo | 4H | 4H |

| Espesor (µm) | 500 ± 15 | 500 ± 25 |

| Orientación de la oblea | En el eje: ±0,0001° | En el eje: ±0,05° |

| Densidad de micropipes | ≤ 15 cm-2 | ≤ 15 cm-2 |

| Resistividad (Ωcm) | ≥ 10E3 | ≥ 10E3 |

| Orientación plana primaria | (0-10)° ± 5,0° | (10-10)° ± 5,0° |

| Longitud plana primaria | Muesca | Muesca |

| Exclusión de borde (mm) | ≤ 2,5 µm / ≤ 15 µm | ≤ 5,5 µm / ≤ 35 µm |

| LTV / Tazón / Deformación | ≤ 3 µm | ≤ 3 µm |

| Aspereza | Pulido Ra ≤ 1,5 µm | Pulido Ra ≤ 1,5 µm |

| Desconchones en los bordes por luz de alta intensidad | ≤ 20 µm | ≤ 60 µm |

| Placas calefactoras mediante luz de alta intensidad | Acumulado ≤ 0,05% | Acumulado ≤ 3% |

| Áreas politípicas mediante luz de alta intensidad | Inclusiones de carbono visibles ≤ 0,05% | Acumulado ≤ 3% |

| Rayaduras en la superficie de silicio por luz de alta intensidad | ≤ 0,05% | Acumulado ≤ 4% |

| Desportilladuras de borde por luz de alta intensidad (tamaño) | No permitido > 0,2 mm de ancho y profundidad | No permitido > 0,2 mm de ancho y profundidad |

| Dilatación con tornillo auxiliar | ≤ 500 µm | ≤ 500 µm |

| Contaminación de la superficie del silicio por luz de alta intensidad | ≤ 1 x 10^5 | ≤ 1 x 10^5 |

| Embalaje | Casete multioblea o contenedor de oblea única | Casete multioblea o contenedor de oblea única |

Especificación del sustrato de SiC semiaislante 4H de 4 pulgadas

| Parámetro | Grado de producción de MPD cero (grado Z) | Grado ficticio (Grado D) |

|---|---|---|

| Propiedades físicas | ||

| Diámetro | 99,5 mm – 100,0 mm | 99,5 mm – 100,0 mm |

| Politipo | 4H | 4H |

| Espesor | 500 μm ± 15 μm | 500 μm ± 25 μm |

| Orientación de la oblea | En el eje: <600h > 0,5° | En el eje: <000h > 0,5° |

| Propiedades eléctricas | ||

| Densidad de micropipes (MPD) | ≤1 cm⁻² | ≤15 cm⁻² |

| Resistividad | ≥150 Ω·cm | ≥1,5 Ω·cm |

| Tolerancias geométricas | ||

| Orientación plana primaria | (0x10) ± 5,0° | (0x10) ± 5,0° |

| Longitud plana primaria | 52,5 mm ± 2,0 mm | 52,5 mm ± 2,0 mm |

| Longitud plana secundaria | 18,0 mm ± 2,0 mm | 18,0 mm ± 2,0 mm |

| Orientación plana secundaria | 90° en sentido horario desde Prime plano ± 5,0° (cara de Si hacia arriba) | 90° en sentido horario desde Prime plano ± 5,0° (cara de Si hacia arriba) |

| Exclusión de bordes | 3 mm | 3 mm |

| LTV / TTV / Arco / Deformación | ≤2,5 µm / ≤5 µm / ≤15 µm / ≤30 µm | ≤10 µm / ≤15 µm / ≤25 µm / ≤40 µm |

| Calidad de la superficie | ||

| Rugosidad superficial (Ra de pulido) | ≤1 nm | ≤1 nm |

| Rugosidad superficial (CMP Ra) | ≤0,2 nm | ≤0,2 nm |

| Grietas en los bordes (luz de alta intensidad) | No permitido | Longitud acumulada ≥10 mm, fisura única ≤2 mm |

| Defectos de placas hexagonales | ≤0,05% área acumulada | ≤0,1% área acumulada |

| Áreas de inclusión de politipos | No permitido | ≤1% área acumulada |

| Inclusiones visuales de carbono | ≤0,05% área acumulada | ≤1% área acumulada |

| Arañazos en la superficie de silicio | No permitido | ≤1 diámetro de oblea longitud acumulada |

| Chips de borde | Ninguno permitido (≥0,2 mm de ancho/profundidad) | ≤5 chips (cada uno ≤1 mm) |

| Contaminación de la superficie del silicio | No especificado | No especificado |

| Embalaje | ||

| Embalaje | Casete multioblea o contenedor de oblea única | casete multioblea o |

Solicitud:

ElSustratos semi-aislantes de SiC 4Hse utilizan principalmente en dispositivos electrónicos de alta potencia y alta frecuencia, especialmente en loscampo de radiofrecuenciaEstos sustratos son cruciales para diversas aplicaciones, incluyendosistemas de comunicación por microondas, radar de matriz en fase, ydetectores eléctricos inalámbricosSu elevada conductividad térmica y sus excelentes características eléctricas los hacen ideales para aplicaciones exigentes en electrónica de potencia y sistemas de comunicación.

Propiedades y aplicaciones de la oblea epitaxial de SiC tipo 4H-N

Propiedades y aplicaciones de las obleas epitaxiales de SiC tipo 4H-N

Propiedades de la oblea epitaxial de SiC tipo 4H-N:

Composición del material:

SiC (carburo de silicio)Conocido por su extraordinaria dureza, alta conductividad térmica y excelentes propiedades eléctricas, el SiC es ideal para dispositivos electrónicos de alto rendimiento.

Politipo 4H-SiCEl politipo 4H-SiC es conocido por su alta eficiencia y estabilidad en aplicaciones electrónicas.

Dopaje de tipo NEl dopaje de tipo N (dopado con nitrógeno) proporciona una excelente movilidad electrónica, lo que hace que el SiC sea adecuado para aplicaciones de alta frecuencia y alta potencia.

Alta conductividad térmica:

Las obleas de SiC tienen una conductividad térmica superior, que suele oscilar entre120–200 W/m·K, lo que les permite gestionar eficazmente el calor en dispositivos de alta potencia como transistores y diodos.

Banda prohibida ancha:

Con una banda prohibida de3,26 eVEl 4H-SiC puede funcionar a voltajes, frecuencias y temperaturas más altas en comparación con los dispositivos tradicionales basados en silicio, lo que lo hace ideal para aplicaciones de alta eficiencia y alto rendimiento.

Propiedades eléctricas:

La alta movilidad electrónica y conductividad del SiC lo hacen ideal paraelectrónica de potencia, ofreciendo velocidades de conmutación rápidas y una alta capacidad de manejo de corriente y voltaje, lo que resulta en sistemas de gestión de energía más eficientes.

Resistencia mecánica y química:

El SiC es uno de los materiales más duros, solo superado por el diamante, y es altamente resistente a la oxidación y la corrosión, lo que lo hace duradero en entornos hostiles.

Aplicaciones de la oblea epitaxial de SiC tipo 4H-N:

Electrónica de potencia:

Las obleas epitaxiales de tipo SiC 4H-N se utilizan ampliamente enMOSFET de potencia, IGBT, ydiodosparaconversión de energíaen sistemas comoinversores solares, vehículos eléctricos, ysistemas de almacenamiento de energía, ofreciendo un rendimiento y una eficiencia energética mejorados.

Vehículos eléctricos (VE):

In sistemas de propulsión de vehículos eléctricos, controladores de motor, yestaciones de cargaLas obleas de SiC ayudan a lograr una mejor eficiencia de la batería, una carga más rápida y un mejor rendimiento energético general debido a su capacidad para manejar altas potencias y temperaturas.

Sistemas de energía renovable:

Inversores solaresLas obleas de SiC se utilizan ensistemas de energía solarpara convertir la energía CC de los paneles solares en CA, aumentando así la eficiencia y el rendimiento general del sistema.

AerogeneradoresLa tecnología SiC se emplea ensistemas de control de turbinas eólicas, optimizando la eficiencia de generación y conversión de energía.

Aeroespacial y Defensa:

Las obleas de SiC son ideales para su uso enelectrónica aeroespacialyaplicaciones militares, incluidosistemas de radaryelectrónica satelitaldonde la alta resistencia a la radiación y la estabilidad térmica son cruciales.

Aplicaciones de alta temperatura y alta frecuencia:

Las obleas de SiC destacan enelectrónica de alta temperatura, utilizado enmotores de aeronaves, astronave, ysistemas de calefacción industrial, ya que mantienen su rendimiento en condiciones de calor extremo. Además, su amplio ancho de banda permite su uso enaplicaciones de alta frecuenciacomodispositivos de radiofrecuenciaycomunicaciones por microondas.

| Especificación axial de epitaxia tipo N de 6 pulgadas | |||

| Parámetro | unidad | Z-MOS | |

| Tipo | Conductividad / Dopante | - | Tipo N / Nitrógeno |

| capa de amortiguación | Espesor de la capa amortiguadora | um | 1 |

| Tolerancia del espesor de la capa amortiguadora | % | ±20% | |

| Concentración de la capa amortiguadora | cm-3 | 1,00E+18 | |

| Tolerancia a la concentración de la capa amortiguadora | % | ±20% | |

| Primera capa epi | Espesor de la capa epitaxial | um | 11.5 |

| Uniformidad del espesor de la capa epitaxial | % | ±4% | |

| Tolerancia de espesor de las capas epitaxiales (Especificación) Máx., Mín.)/Especificación) | % | ±5% | |

| Concentración de la capa epi | cm-3 | 1E 15~ 1E 18 | |

| Tolerancia a la concentración de la capa epidérmica | % | 6% | |

| Uniformidad de la concentración de la capa epitaxial (σ) /significar) | % | ≤5% | |

| Uniformidad de la concentración de la capa epi <(máx-mín)/(máx+mín> | % | ≤ 10% | |

| Forma de oblea epitaxial | Arco | um | ≤±20 |

| URDIMBRE | um | ≤30 | |

| Televisión por satélite | um | ≤ 10 | |

| LTV | um | ≤2 | |

| Características generales | Longitud de los arañazos | mm | ≤30 mm |

| Chips de borde | - | NINGUNO | |

| Definición de defectos | ≥97% (Medido con 2*2, Los defectos críticos incluyen: Los defectos incluyen Micropipe /Huesos grandes, Zanahoria, Triangular | ||

| contaminación por metales | átomos/cm² | d f f ll i ≤5E10 átomos/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca y Mn) | |

| Paquete | Especificaciones de embalaje | unidades/caja | casete multioblea o contenedor de oblea única |

| Especificación epitaxial tipo N de 8 pulgadas | |||

| Parámetro | unidad | Z-MOS | |

| Tipo | Conductividad / Dopante | - | Tipo N / Nitrógeno |

| capa amortiguadora | Espesor de la capa amortiguadora | um | 1 |

| Tolerancia del espesor de la capa amortiguadora | % | ±20% | |

| Concentración de la capa amortiguadora | cm-3 | 1,00E+18 | |

| Tolerancia a la concentración de la capa amortiguadora | % | ±20% | |

| Primera capa epi | Promedio de espesor de las capas epitaxiales | um | 8~ 12 |

| Uniformidad del espesor de las capas epitaxiales (σ/media) | % | ≤2.0 | |

| Tolerancia de espesor de las capas epitaxiales ((Especificación - Máx., Mín.)/Especificación) | % | ±6 | |

| Dopaje promedio neto de las capas epitaxiales | cm-3 | 8E+15 ~2E+16 | |

| Uniformidad de dopaje neto de las capas epitaxiales (σ/media) | % | ≤5 | |

| Tolerancia neta de dopaje de las capas epitaxiales ((Spec -Max, | % | ± 10,0 | |

| Forma de oblea epitaxial | Mi )/S ) Urdimbre | um | ≤50.0 |

| Arco | um | ± 30,0 | |

| Televisión por satélite | um | ≤ 10.0 | |

| LTV | um | ≤4,0 (10 mm × 10 mm) | |

| General Características | Arañazos | - | Longitud acumulada ≤ 1/2 Diámetro de la oblea |

| Chips de borde | - | ≤2 chips, cada radio ≤1,5 mm | |

| Contaminación por metales superficiales | átomos/cm2 | ≤5E10 átomos/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca y Mn) | |

| Inspección de defectos | % | ≥ 96.0 (Los defectos 2X2 incluyen microtuberías/grandes hoyos, Zanahoria, defectos triangulares, desventajas, Lineal/IGSF-s, TLP) | |

| Contaminación por metales superficiales | átomos/cm2 | ≤5E10 átomos/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca y Mn) | |

| Paquete | Especificaciones de embalaje | - | casete multioblea o contenedor de oblea única |

Preguntas y respuestas sobre obleas de SiC

P1: ¿Cuáles son las principales ventajas de utilizar obleas de SiC sobre las obleas de silicio tradicionales en la electrónica de potencia?

A1:

Las obleas de SiC ofrecen varias ventajas clave sobre las obleas de silicio (Si) tradicionales en la electrónica de potencia, entre ellas:

Mayor eficienciaEl SiC tiene una banda prohibida más amplia (3,26 eV) que el silicio (1,1 eV), lo que permite que los dispositivos funcionen a voltajes, frecuencias y temperaturas más elevadas. Esto se traduce en menores pérdidas de potencia y una mayor eficiencia en los sistemas de conversión de energía.

Alta conductividad térmicaLa conductividad térmica del SiC es mucho mayor que la del silicio, lo que permite una mejor disipación del calor en aplicaciones de alta potencia, mejorando así la fiabilidad y la vida útil de los dispositivos de potencia.

Mayor capacidad para manejar voltaje y corrienteLos dispositivos de SiC pueden manejar niveles de voltaje y corriente más altos, lo que los hace adecuados para aplicaciones de alta potencia como vehículos eléctricos, sistemas de energía renovable y accionamientos de motores industriales.

Mayor velocidad de conmutaciónLos dispositivos SiC tienen capacidades de conmutación más rápidas, lo que contribuye a la reducción de la pérdida de energía y del tamaño del sistema, haciéndolos ideales para aplicaciones de alta frecuencia.

P2: ¿Cuáles son las principales aplicaciones de las obleas de SiC en la industria automotriz?

A2:

En la industria automotriz, las obleas de SiC se utilizan principalmente en:

Sistemas de propulsión de vehículos eléctricos (VE)Componentes basados en SiC comoinversoresyMOSFET de potenciaMejorar la eficiencia y el rendimiento de los sistemas de propulsión de los vehículos eléctricos permite velocidades de conmutación más rápidas y una mayor densidad energética. Esto se traduce en una mayor vida útil de la batería y un mejor rendimiento general del vehículo.

Cargadores a bordoLos dispositivos SiC ayudan a mejorar la eficiencia de los sistemas de carga a bordo al permitir tiempos de carga más rápidos y una mejor gestión térmica, lo cual es fundamental para que los vehículos eléctricos sean compatibles con estaciones de carga de alta potencia.

Sistemas de gestión de baterías (BMS)La tecnología SiC mejora la eficiencia desistemas de gestión de baterías, lo que permite una mejor regulación del voltaje, una mayor capacidad de manejo de potencia y una mayor duración de la batería.

Convertidores CC-CCLas obleas de SiC se utilizan enconvertidores CC-CCpara convertir de manera más eficiente la energía de CC de alto voltaje en energía de CC de bajo voltaje, lo cual es crucial en los vehículos eléctricos para gestionar la energía de la batería a los diversos componentes del vehículo.

El rendimiento superior del SiC en aplicaciones de alto voltaje, alta temperatura y alta eficiencia lo convierte en un elemento esencial para la transición de la industria automotriz hacia la movilidad eléctrica.

Especificaciones de la oblea de SiC tipo 4H-N de 6 pulgadas | ||

| Propiedad | Grado de producción de MPD cero (grado Z) | Grado ficticio (Grado D) |

| Calificación | Grado de producción de MPD cero (grado Z) | Grado ficticio (Grado D) |

| Diámetro | 149,5 mm – 150,0 mm | 149,5 mm – 150,0 mm |

| Politipo | 4H | 4H |

| Espesor | 350 µm ± 15 µm | 350 µm ± 25 µm |

| Orientación de la oblea | Fuera del eje: 4,0° hacia <1120> ± 0,5° | Fuera del eje: 4,0° hacia <1120> ± 0,5° |

| Densidad de micropipes | ≤ 0,2 cm² | ≤ 15 cm² |

| Resistividad | 0,015 – 0,024 Ω·cm | 0,015 – 0,028 Ω·cm |

| Orientación plana primaria | [10-10] ± 50° | [10-10] ± 50° |

| Longitud plana primaria | 475 mm ± 2,0 mm | 475 mm ± 2,0 mm |

| Exclusión de bordes | 3 mm | 3 mm |

| LTV/TIV / Arco / Deformación | ≤ 2,5 µm / ≤ 6 µm / ≤ 25 µm / ≤ 35 µm | ≤ 5 µm / ≤ 15 µm / ≤ 40 µm / ≤ 60 µm |

| Aspereza | Pulido Ra ≤ 1 nm | Pulido Ra ≤ 1 nm |

| CMP Ra | ≤ 0,2 nm | ≤ 0,5 nm |

| Grietas en los bordes por luz de alta intensidad | Longitud acumulada ≤ 20 mm, longitud individual ≤ 2 mm | Longitud acumulada ≤ 20 mm, longitud individual ≤ 2 mm |

| Placas hexagonales iluminadas con luz de alta intensidad | Área acumulada ≤ 0,05% | Área acumulada ≤ 0,1% |

| Áreas politípicas mediante luz de alta intensidad | Área acumulada ≤ 0,05% | Área acumulada ≤ 3% |

| Inclusiones visuales de carbono | Área acumulada ≤ 0,05% | Área acumulada ≤ 5% |

| Rayaduras en la superficie de silicio por luz de alta intensidad | Longitud acumulada ≤ 1 diámetro de oblea | |

| Desconchones en los bordes por luz de alta intensidad | No se permite ningún ancho ni profundidad ≥ 0,2 mm. | Se permiten 7, ≤ 1 mm cada una. |

| Desplazamiento del tornillo de rosca | < 500 cm³ | < 500 cm³ |

| Contaminación de la superficie del silicio por luz de alta intensidad | ||

| Embalaje | Casete multioblea o contenedor de oblea única | Casete multioblea o contenedor de oblea única |

Especificaciones de la oblea de SiC tipo 4H-N de 8 pulgadas | ||

| Propiedad | Grado de producción de MPD cero (grado Z) | Grado ficticio (Grado D) |

| Calificación | Grado de producción de MPD cero (grado Z) | Grado ficticio (Grado D) |

| Diámetro | 199,5 mm – 200,0 mm | 199,5 mm – 200,0 mm |

| Politipo | 4H | 4H |

| Espesor | 500 µm ± 25 µm | 500 µm ± 25 µm |

| Orientación de la oblea | 4,0° hacia <110> ± 0,5° | 4,0° hacia <110> ± 0,5° |

| Densidad de micropipes | ≤ 0,2 cm² | ≤ 5 cm² |

| Resistividad | 0,015 – 0,025 Ω·cm | 0,015 – 0,028 Ω·cm |

| Orientación noble | ||

| Exclusión de bordes | 3 mm | 3 mm |

| LTV/TIV / Arco / Deformación | ≤ 5 µm / ≤ 15 µm / ≤ 35 µm / 70 µm | ≤ 5 µm / ≤ 15 µm / ≤ 35 µm / 100 µm |

| Aspereza | Pulido Ra ≤ 1 nm | Pulido Ra ≤ 1 nm |

| CMP Ra | ≤ 0,2 nm | ≤ 0,5 nm |

| Grietas en los bordes por luz de alta intensidad | Longitud acumulada ≤ 20 mm, longitud individual ≤ 2 mm | Longitud acumulada ≤ 20 mm, longitud individual ≤ 2 mm |

| Placas hexagonales iluminadas con luz de alta intensidad | Área acumulada ≤ 0,05% | Área acumulada ≤ 0,1% |

| Áreas politípicas mediante luz de alta intensidad | Área acumulada ≤ 0,05% | Área acumulada ≤ 3% |

| Inclusiones visuales de carbono | Área acumulada ≤ 0,05% | Área acumulada ≤ 5% |

| Rayaduras en la superficie de silicio por luz de alta intensidad | Longitud acumulada ≤ 1 diámetro de oblea | |

| Desconchones en los bordes por luz de alta intensidad | No se permite ningún ancho ni profundidad ≥ 0,2 mm. | Se permiten 7, ≤ 1 mm cada una. |

| Desplazamiento del tornillo de rosca | < 500 cm³ | < 500 cm³ |

| Contaminación de la superficie del silicio por luz de alta intensidad | ||

| Embalaje | Casete multioblea o contenedor de oblea única | Casete multioblea o contenedor de oblea única |

Especificación del sustrato de SiC semisemi 4H de 6 pulgadas | ||

| Propiedad | Grado de producción de MPD cero (grado Z) | Grado ficticio (Grado D) |

| Diámetro (mm) | 145 mm – 150 mm | 145 mm – 150 mm |

| Politipo | 4H | 4H |

| Espesor (µm) | 500 ± 15 | 500 ± 25 |

| Orientación de la oblea | En el eje: ±0,0001° | En el eje: ±0,05° |

| Densidad de micropipes | ≤ 15 cm-2 | ≤ 15 cm-2 |

| Resistividad (Ωcm) | ≥ 10E3 | ≥ 10E3 |

| Orientación plana primaria | (0-10)° ± 5,0° | (10-10)° ± 5,0° |

| Longitud plana primaria | Muesca | Muesca |

| Exclusión de borde (mm) | ≤ 2,5 µm / ≤ 15 µm | ≤ 5,5 µm / ≤ 35 µm |

| LTV / Tazón / Deformación | ≤ 3 µm | ≤ 3 µm |

| Aspereza | Pulido Ra ≤ 1,5 µm | Pulido Ra ≤ 1,5 µm |

| Desconchones en los bordes por luz de alta intensidad | ≤ 20 µm | ≤ 60 µm |

| Placas calefactoras mediante luz de alta intensidad | Acumulado ≤ 0,05% | Acumulado ≤ 3% |

| Áreas politípicas mediante luz de alta intensidad | Inclusiones de carbono visibles ≤ 0,05% | Acumulado ≤ 3% |

| Rayaduras en la superficie de silicio por luz de alta intensidad | ≤ 0,05% | Acumulado ≤ 4% |

| Desportilladuras de borde por luz de alta intensidad (tamaño) | No permitido > 0,2 mm de ancho y profundidad | No permitido > 0,2 mm de ancho y profundidad |

| Dilatación con tornillo auxiliar | ≤ 500 µm | ≤ 500 µm |

| Contaminación de la superficie del silicio por luz de alta intensidad | ≤ 1 x 10^5 | ≤ 1 x 10^5 |

| Embalaje | Casete multioblea o contenedor de oblea única | Casete multioblea o contenedor de oblea única |

Especificación del sustrato de SiC semiaislante 4H de 4 pulgadas

| Parámetro | Grado de producción de MPD cero (grado Z) | Grado ficticio (Grado D) |

|---|---|---|

| Propiedades físicas | ||

| Diámetro | 99,5 mm – 100,0 mm | 99,5 mm – 100,0 mm |

| Politipo | 4H | 4H |

| Espesor | 500 μm ± 15 μm | 500 μm ± 25 μm |

| Orientación de la oblea | En el eje: <600h > 0,5° | En el eje: <000h > 0,5° |

| Propiedades eléctricas | ||

| Densidad de micropipes (MPD) | ≤1 cm⁻² | ≤15 cm⁻² |

| Resistividad | ≥150 Ω·cm | ≥1,5 Ω·cm |

| Tolerancias geométricas | ||

| Orientación plana primaria | (0×10) ± 5,0° | (0×10) ± 5,0° |

| Longitud plana primaria | 52,5 mm ± 2,0 mm | 52,5 mm ± 2,0 mm |

| Longitud plana secundaria | 18,0 mm ± 2,0 mm | 18,0 mm ± 2,0 mm |

| Orientación plana secundaria | 90° en sentido horario desde Prime plano ± 5,0° (cara de Si hacia arriba) | 90° en sentido horario desde Prime plano ± 5,0° (cara de Si hacia arriba) |

| Exclusión de bordes | 3 mm | 3 mm |

| LTV / TTV / Arco / Deformación | ≤2,5 µm / ≤5 µm / ≤15 µm / ≤30 µm | ≤10 µm / ≤15 µm / ≤25 µm / ≤40 µm |

| Calidad de la superficie | ||

| Rugosidad superficial (Ra de pulido) | ≤1 nm | ≤1 nm |

| Rugosidad superficial (CMP Ra) | ≤0,2 nm | ≤0,2 nm |

| Grietas en los bordes (luz de alta intensidad) | No permitido | Longitud acumulada ≥10 mm, fisura única ≤2 mm |

| Defectos de placas hexagonales | ≤0,05% área acumulada | ≤0,1% área acumulada |

| Áreas de inclusión de politipos | No permitido | ≤1% área acumulada |

| Inclusiones visuales de carbono | ≤0,05% área acumulada | ≤1% área acumulada |

| Arañazos en la superficie de silicio | No permitido | ≤1 diámetro de oblea longitud acumulada |

| Chips de borde | Ninguno permitido (≥0,2 mm de ancho/profundidad) | ≤5 chips (cada uno ≤1 mm) |

| Contaminación de la superficie del silicio | No especificado | No especificado |

| Embalaje | ||

| Embalaje | Casete multioblea o contenedor de oblea única | casete multioblea o |

| Especificación axial de epitaxia tipo N de 6 pulgadas | |||

| Parámetro | unidad | Z-MOS | |

| Tipo | Conductividad / Dopante | - | Tipo N / Nitrógeno |

| capa de amortiguación | Espesor de la capa amortiguadora | um | 1 |

| Tolerancia del espesor de la capa amortiguadora | % | ±20% | |

| Concentración de la capa amortiguadora | cm-3 | 1,00E+18 | |

| Tolerancia a la concentración de la capa amortiguadora | % | ±20% | |

| Primera capa epi | Espesor de la capa epitaxial | um | 11.5 |

| Uniformidad del espesor de la capa epitaxial | % | ±4% | |

| Tolerancia de espesor de las capas epitaxiales (Especificación) Máx., Mín.)/Especificación) | % | ±5% | |

| Concentración de la capa epi | cm-3 | 1E 15~ 1E 18 | |

| Tolerancia a la concentración de la capa epidérmica | % | 6% | |

| Uniformidad de la concentración de la capa epitaxial (σ) /significar) | % | ≤5% | |

| Uniformidad de la concentración de la capa epi <(máx-mín)/(máx+mín> | % | ≤ 10% | |

| Forma de oblea epitaxial | Arco | um | ≤±20 |

| URDIMBRE | um | ≤30 | |

| Televisión por satélite | um | ≤ 10 | |

| LTV | um | ≤2 | |

| Características generales | Longitud de los arañazos | mm | ≤30 mm |

| Chips de borde | - | NINGUNO | |

| Definición de defectos | ≥97% (Medido con 2*2, Los defectos críticos incluyen: Los defectos incluyen Micropipe /Huesos grandes, Zanahoria, Triangular | ||

| contaminación por metales | átomos/cm² | d f f ll i ≤5E10 átomos/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca y Mn) | |

| Paquete | Especificaciones de embalaje | unidades/caja | casete multioblea o contenedor de oblea única |

| Especificación epitaxial tipo N de 8 pulgadas | |||

| Parámetro | unidad | Z-MOS | |

| Tipo | Conductividad / Dopante | - | Tipo N / Nitrógeno |

| capa amortiguadora | Espesor de la capa amortiguadora | um | 1 |

| Tolerancia del espesor de la capa amortiguadora | % | ±20% | |

| Concentración de la capa amortiguadora | cm-3 | 1,00E+18 | |

| Tolerancia a la concentración de la capa amortiguadora | % | ±20% | |

| Primera capa epi | Promedio de espesor de las capas epitaxiales | um | 8~ 12 |

| Uniformidad del espesor de las capas epitaxiales (σ/media) | % | ≤2.0 | |

| Tolerancia de espesor de las capas epitaxiales ((Especificación - Máx., Mín.)/Especificación) | % | ±6 | |

| Dopaje promedio neto de las capas epitaxiales | cm-3 | 8E+15 ~2E+16 | |

| Uniformidad de dopaje neto de las capas epitaxiales (σ/media) | % | ≤5 | |

| Tolerancia neta de dopaje de las capas epitaxiales ((Spec -Max, | % | ± 10,0 | |

| Forma de oblea epitaxial | Mi )/S ) Urdimbre | um | ≤50.0 |

| Arco | um | ± 30,0 | |

| Televisión por satélite | um | ≤ 10.0 | |

| LTV | um | ≤4,0 (10 mm × 10 mm) | |

| General Características | Arañazos | - | Longitud acumulada ≤ 1/2 Diámetro de la oblea |

| Chips de borde | - | ≤2 chips, cada radio ≤1,5 mm | |

| Contaminación por metales superficiales | átomos/cm2 | ≤5E10 átomos/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca y Mn) | |

| Inspección de defectos | % | ≥ 96.0 (Los defectos 2X2 incluyen microtuberías/grandes hoyos, Zanahoria, defectos triangulares, desventajas, Lineal/IGSF-s, TLP) | |

| Contaminación por metales superficiales | átomos/cm2 | ≤5E10 átomos/cm2 (Al, Cr, Fe, Ni, Cu, Zn, Hg, Na, K, Ti, Ca y Mn) | |

| Paquete | Especificaciones de embalaje | - | casete multioblea o contenedor de oblea única |

P1: ¿Cuáles son las principales ventajas de utilizar obleas de SiC sobre las obleas de silicio tradicionales en la electrónica de potencia?

A1:

Las obleas de SiC ofrecen varias ventajas clave sobre las obleas de silicio (Si) tradicionales en la electrónica de potencia, entre ellas:

Mayor eficienciaEl SiC tiene una banda prohibida más amplia (3,26 eV) que el silicio (1,1 eV), lo que permite que los dispositivos funcionen a voltajes, frecuencias y temperaturas más elevadas. Esto se traduce en menores pérdidas de potencia y una mayor eficiencia en los sistemas de conversión de energía.

Alta conductividad térmicaLa conductividad térmica del SiC es mucho mayor que la del silicio, lo que permite una mejor disipación del calor en aplicaciones de alta potencia, mejorando así la fiabilidad y la vida útil de los dispositivos de potencia.

Mayor capacidad para manejar voltaje y corrienteLos dispositivos de SiC pueden manejar niveles de voltaje y corriente más altos, lo que los hace adecuados para aplicaciones de alta potencia como vehículos eléctricos, sistemas de energía renovable y accionamientos de motores industriales.

Mayor velocidad de conmutaciónLos dispositivos SiC tienen capacidades de conmutación más rápidas, lo que contribuye a la reducción de la pérdida de energía y del tamaño del sistema, haciéndolos ideales para aplicaciones de alta frecuencia.

P2: ¿Cuáles son las principales aplicaciones de las obleas de SiC en la industria automotriz?

A2:

En la industria automotriz, las obleas de SiC se utilizan principalmente en:

Sistemas de propulsión de vehículos eléctricos (VE)Componentes basados en SiC comoinversoresyMOSFET de potenciaMejorar la eficiencia y el rendimiento de los sistemas de propulsión de los vehículos eléctricos permite velocidades de conmutación más rápidas y una mayor densidad energética. Esto se traduce en una mayor vida útil de la batería y un mejor rendimiento general del vehículo.

Cargadores a bordoLos dispositivos SiC ayudan a mejorar la eficiencia de los sistemas de carga a bordo al permitir tiempos de carga más rápidos y una mejor gestión térmica, lo cual es fundamental para que los vehículos eléctricos sean compatibles con estaciones de carga de alta potencia.

Sistemas de gestión de baterías (BMS)La tecnología SiC mejora la eficiencia desistemas de gestión de baterías, lo que permite una mejor regulación del voltaje, una mayor capacidad de manejo de potencia y una mayor duración de la batería.

Convertidores CC-CCLas obleas de SiC se utilizan enconvertidores CC-CCpara convertir de manera más eficiente la energía de CC de alto voltaje en energía de CC de bajo voltaje, lo cual es crucial en los vehículos eléctricos para gestionar la energía de la batería a los diversos componentes del vehículo.

El rendimiento superior del SiC en aplicaciones de alto voltaje, alta temperatura y alta eficiencia lo convierte en un elemento esencial para la transición de la industria automotriz hacia la movilidad eléctrica.