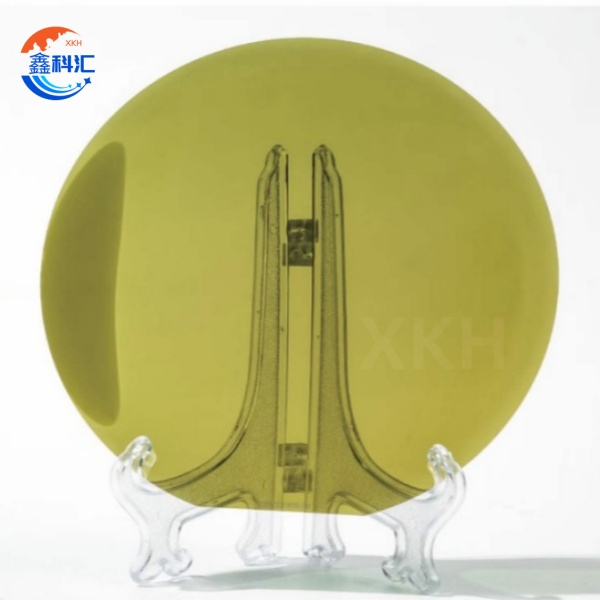

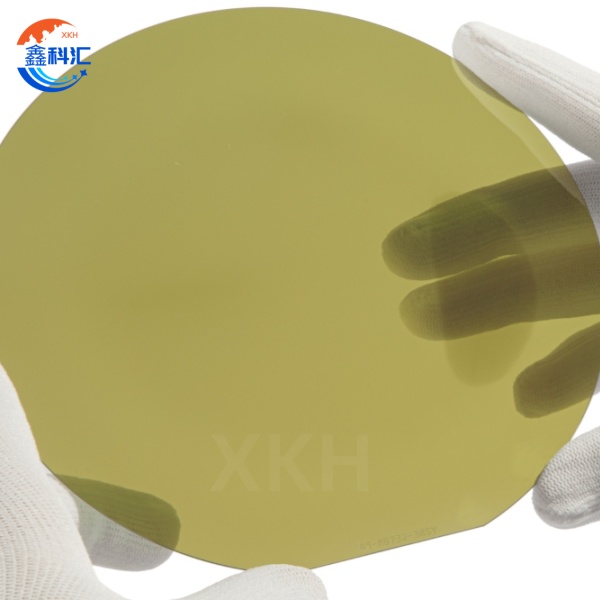

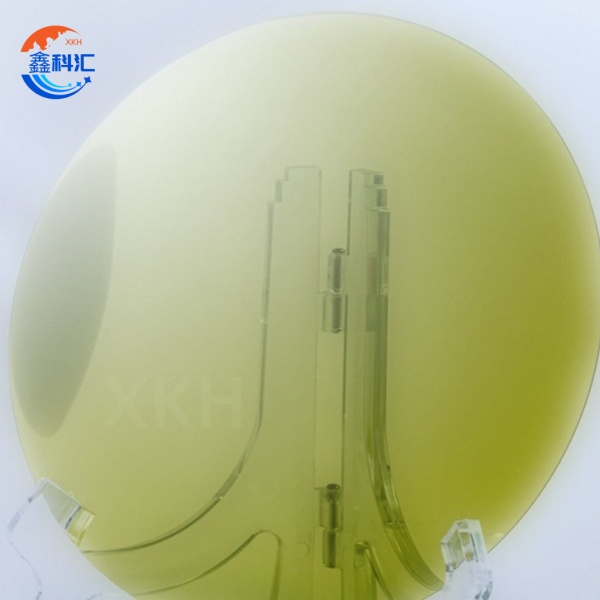

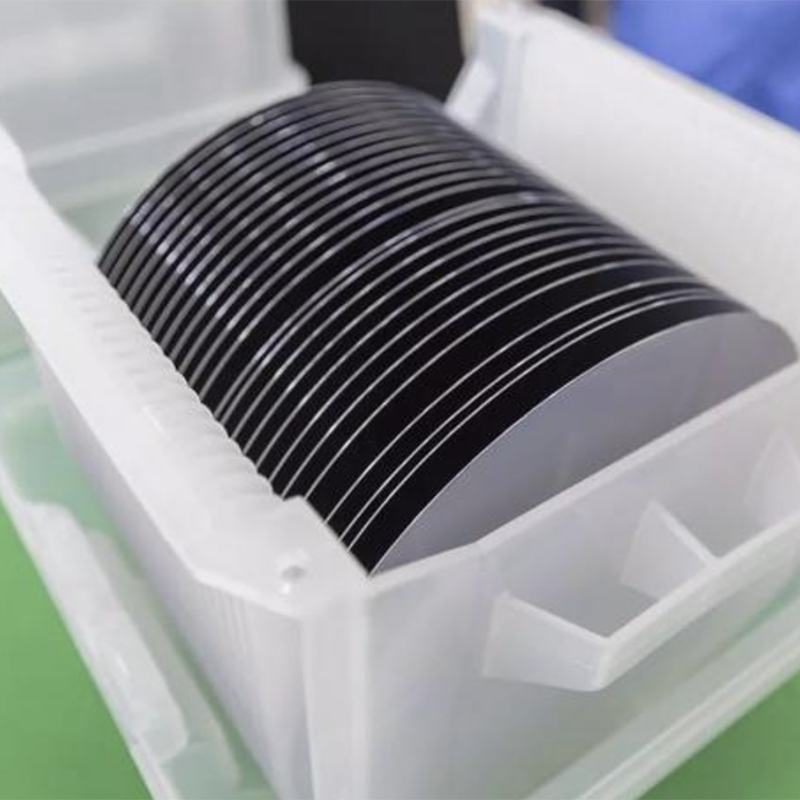

Sustrato compuesto de SiC conductor de 6 pulgadas, diámetro 4H, 150 mm de Ra≤0,2 nm, deformación≤35 μm

Parámetros técnicos

| Elementos | Produccióncalificación | Ficticiocalificación |

| Diámetro | 6-8 pulgadas | 6-8 pulgadas |

| Espesor | 350/500±25,0 μm | 350/500±25,0 μm |

| Politipo | 4H | 4H |

| Resistividad | 0,015-0,025 ohmios·cm | 0,015-0,025 ohmios·cm |

| Televisión por cable | ≤5 micras | ≤20 micras |

| Urdimbre | ≤35 μm | ≤55 μm |

| Rugosidad frontal (cara de Si) | Ra≤0,2 nm (5 μm×5 μm) | Ra≤0,2 nm (5 μm×5 μm) |

Características principales

1. Ventaja en Costo: Nuestro sustrato compuesto conductor de SiC de 6 pulgadas emplea tecnología patentada de "capa intermedia graduada" que optimiza la composición del material para reducir los costos de materia prima en un 38%, manteniendo un excelente rendimiento eléctrico. Las mediciones reales muestran que los dispositivos MOSFET de 650 V que utilizan este sustrato logran una reducción del 42% en el costo por unidad de área en comparación con las soluciones convencionales, lo cual es significativo para promover la adopción de dispositivos de SiC en la electrónica de consumo.

2. Excelentes propiedades conductoras: Gracias a procesos precisos de control de dopaje con nitrógeno, nuestro sustrato compuesto de SiC conductor de 6 pulgadas alcanza una resistividad ultrabaja de 0,012-0,022 Ω·cm, con una variación controlada dentro del ±5 %. Cabe destacar que mantenemos la uniformidad de la resistividad incluso en la región del borde de 5 mm de la oblea, solucionando así un problema de efecto de borde persistente en la industria.

3. Rendimiento térmico: Un módulo de 1200 V/50 A desarrollado con nuestro sustrato muestra un aumento de temperatura de unión de tan solo 45 °C por encima de la temperatura ambiente a plena carga, 65 °C menos que dispositivos comparables basados en silicio. Esto se debe a nuestra estructura compuesta de "canal térmico 3D", que mejora la conductividad térmica lateral a 380 W/m·K y la conductividad térmica vertical a 290 W/m·K.

4. Compatibilidad de procesos: Para la estructura única de los sustratos compuestos de SiC conductor de 6 pulgadas, desarrollamos un proceso de corte láser discreto que alcanza una velocidad de corte de 200 mm/s y controla el astillado de los bordes por debajo de 0,3 μm. Además, ofrecemos opciones de sustrato preniquelado que permiten la unión directa de la matriz, ahorrando a los clientes dos pasos del proceso.

Aplicaciones principales

Equipos críticos de red inteligente:

En sistemas de transmisión de corriente continua de ultra alta tensión (UHVDC) que operan a ±800 kV, los dispositivos IGCT que utilizan nuestros sustratos compuestos de SiC conductivos de 6 pulgadas demuestran mejoras notables en el rendimiento. Estos dispositivos logran una reducción del 55 % en las pérdidas de conmutación durante los procesos de conmutación, a la vez que aumentan la eficiencia general del sistema hasta superar el 99,2 %. La conductividad térmica superior de los sustratos (380 W/m·K) permite diseños de convertidores compactos que reducen el espacio ocupado por la subestación en un 25 % en comparación con las soluciones convencionales basadas en silicio.

Sistemas de propulsión de vehículos de nueva energía:

El sistema de propulsión, que incorpora nuestros sustratos compuestos de SiC conductivo de 6 pulgadas, alcanza una densidad de potencia del inversor sin precedentes de 45 kW/L, lo que supone una mejora del 60 % con respecto a su diseño anterior de silicio de 400 V. Lo más impresionante es que el sistema mantiene una eficiencia del 98 % en todo el rango de temperaturas de funcionamiento, de -40 °C a +175 °C, lo que soluciona los problemas de rendimiento en climas fríos que han afectado a la adopción de vehículos eléctricos en climas nórdicos. Las pruebas en condiciones reales muestran un aumento del 7,5 % en la autonomía en invierno para los vehículos equipados con esta tecnología.

Variadores de frecuencia industriales:

La adopción de nuestros sustratos en módulos de potencia inteligentes (IPM) para servosistemas industriales está transformando la automatización de la fabricación. En centros de mecanizado CNC, estos módulos ofrecen una respuesta del motor un 40 % más rápida (reduciendo el tiempo de aceleración de 50 ms a 30 ms), a la vez que reducen el ruido electromagnético de 15 dB a 65 dB(A).

Electrónica de consumo:

La revolución de la electrónica de consumo continúa con nuestros sustratos, que permiten la creación de cargadores rápidos de GaN de 65 W de última generación. Estos adaptadores de corriente compactos logran una reducción de volumen del 30 % (hasta 45 cm³) manteniendo la máxima potencia de salida, gracias a las características de conmutación superiores de los diseños basados en SiC. Las imágenes termográficas muestran temperaturas máximas de la carcasa de tan solo 68 °C durante el funcionamiento continuo (22 °C más bajas que los diseños convencionales), lo que mejora significativamente la vida útil y la seguridad del producto.

Servicios de personalización de XKH

XKH ofrece soporte de personalización integral para sustratos compuestos de SiC conductores de 6 pulgadas:

Personalización del espesor: opciones que incluyen especificaciones de 200 μm, 300 μm y 350 μm

2. Control de resistividad: Concentración de dopaje tipo n ajustable de 1×10¹⁸ a 5×10¹⁸ cm⁻³

3. Orientación del cristal: Admite múltiples orientaciones, incluidas (0001) fuera del eje 4° u 8°

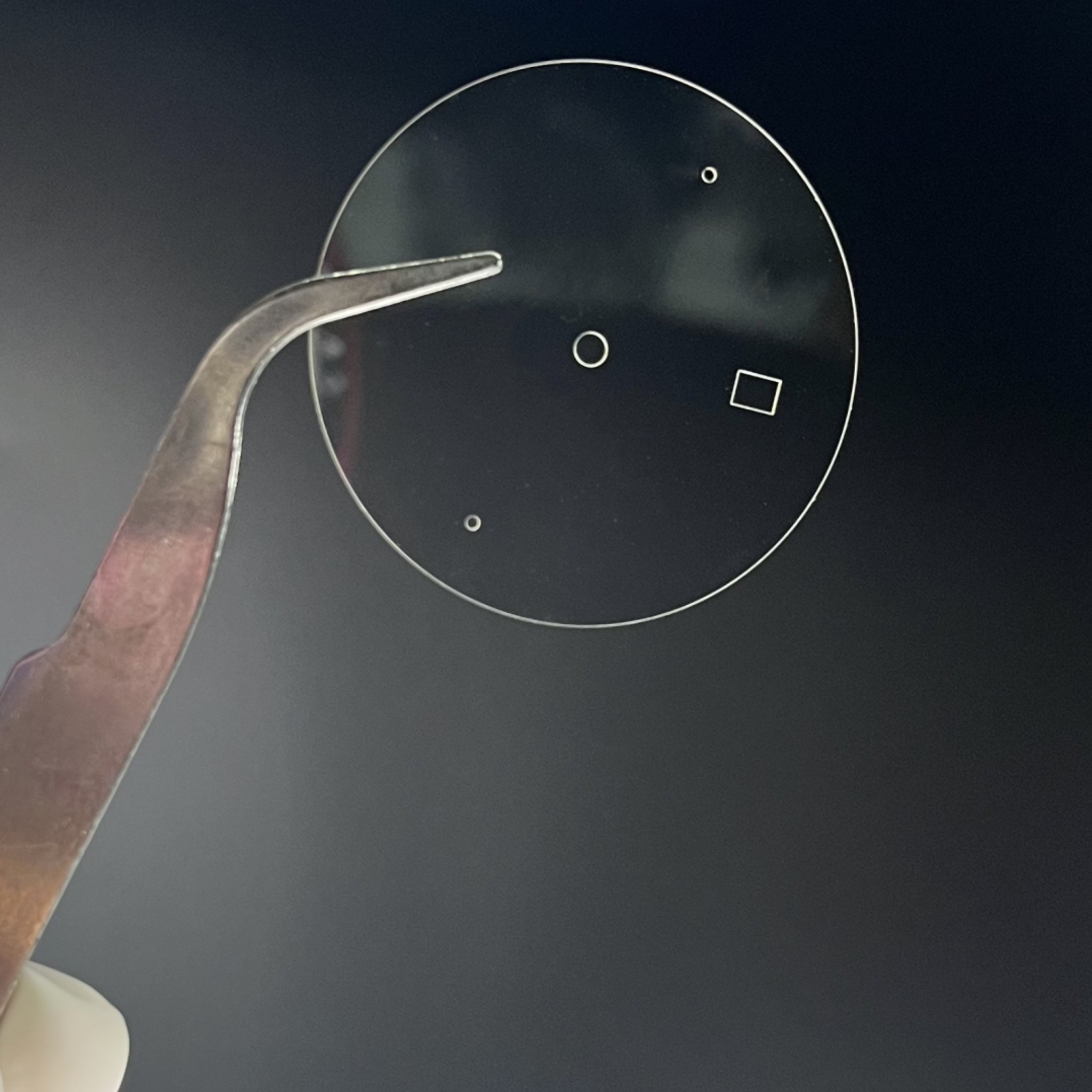

4. Servicios de prueba: Informes completos de pruebas de parámetros a nivel de oblea

Nuestro plazo actual, desde el prototipado hasta la producción en masa, puede ser de tan solo 8 semanas. Para clientes estratégicos, ofrecemos servicios de desarrollo de procesos específicos para garantizar una adaptación perfecta a los requisitos del dispositivo.