Horno de crecimiento de lingotes de SiC para cristales de SiC de gran diámetro (TSSG/LPE)

Principio de funcionamiento

El principio fundamental del crecimiento de lingotes de carburo de silicio en fase líquida consiste en disolver materias primas de SiC de alta pureza en metales fundidos (p. ej., Si, Cr) a 1800-2100 °C para formar soluciones saturadas, seguido del crecimiento direccional controlado de monocristales de SiC sobre cristales semilla mediante un gradiente de temperatura preciso y regulación de la sobresaturación. Esta tecnología es especialmente adecuada para producir monocristales de 4H/6H-SiC de alta pureza (>99,9995 %) con baja densidad de defectos (<100/cm²), cumpliendo así los estrictos requisitos de sustrato para electrónica de potencia y dispositivos de radiofrecuencia (RF). El sistema de crecimiento en fase líquida permite un control preciso del tipo de conductividad (tipo N/P) y la resistividad de los cristales mediante la optimización de la composición de la solución y los parámetros de crecimiento.

Componentes principales

1. Sistema de crisol especial: Crisol compuesto de grafito/tántalo de alta pureza, resistencia a temperaturas >2200 °C, resistente a la corrosión por fusión de SiC.

2. Sistema de calentamiento multizona: calentamiento combinado por resistencia/inducción con precisión de control de temperatura de ±0,5 °C (rango de 1800 a 2100 °C).

3. Sistema de movimiento de precisión: Control de circuito cerrado dual para rotación de semillas (0-50 rpm) y elevación (0,1-10 mm/h).

4. Sistema de control de atmósfera: Protección de argón/nitrógeno de alta pureza, presión de trabajo ajustable (0,1-1 atm).

5. Sistema de control inteligente: control redundante PLC + PC industrial con monitoreo de interfaz de crecimiento en tiempo real.

6. Sistema de enfriamiento eficiente: el diseño de enfriamiento de agua graduado garantiza un funcionamiento estable a largo plazo.

Comparación entre TSSG y LPE

| Características | Método TSSG | Método LPE |

| Temperatura de crecimiento | 2000-2100 °C | 1500-1800 °C |

| Índice de crecimiento | 0,2-1 mm/h | 5-50 μm/h |

| Tamaño del cristal | lingotes de 4 a 8 pulgadas | Capas epiteliales de 50-500 μm |

| Aplicación principal | Preparación del sustrato | Capas epitaxiales del dispositivo de potencia |

| Densidad de defectos | <500/cm² | <100/cm² |

| Politipos adecuados | 4H/6H-SiC | 4H/3C-SiC |

Aplicaciones clave

1. Electrónica de potencia: sustratos de 4H-SiC de 6 pulgadas para MOSFET/diodos de 1200 V+.

2. Dispositivos RF 5G: Sustratos de SiC semiaislantes para PA de estaciones base.

3. Aplicaciones EV: Capas epi ultra gruesas (>200 μm) para módulos de grado automotriz.

4. Inversores fotovoltaicos: sustratos con bajos defectos que permiten una eficiencia de conversión >99%.

Ventajas principales

1. Superioridad tecnológica

1.1 Diseño integrado de múltiples métodos

Este sistema de crecimiento de lingotes de SiC en fase líquida combina de forma innovadora las tecnologías de crecimiento de cristales TSSG y LPE. El sistema TSSG emplea el crecimiento de solución de siembra superior con convección precisa del fundido y control del gradiente de temperatura (ΔT ≤ 5 °C/cm), lo que permite el crecimiento estable de lingotes de SiC de gran diámetro de 4-8 pulgadas con rendimientos de 15-20 kg en una sola pasada para cristales de 6H/4H-SiC. El sistema LPE utiliza una composición optimizada del disolvente (sistema de aleación Si-Cr) y control de sobresaturación (±1 %) para el crecimiento de capas epitaxiales gruesas de alta calidad con una densidad de defectos <100/cm² a temperaturas relativamente bajas (1500-1800 °C).

1.2 Sistema de control inteligente

Equipado con control de crecimiento inteligente de cuarta generación que incluye:

• Monitoreo in situ multiespectral (rango de longitud de onda de 400 a 2500 nm)

• Detección del nivel de fusión basada en láser (precisión de ±0,01 mm)

• Control de circuito cerrado de diámetro basado en CCD (fluctuación <±1 mm)

• Optimización de parámetros de crecimiento impulsada por IA (15 % de ahorro de energía)

2. Ventajas en el rendimiento del proceso

2.1 Puntos fuertes del método TSSG

• Capacidad de gran tamaño: admite un crecimiento de cristales de hasta 8 pulgadas con una uniformidad de diámetro de >99,5 %

• Cristalinidad superior: Densidad de dislocación <500/cm², densidad de microtubos <5/cm²

• Uniformidad de dopaje: <8 % de variación de resistividad de tipo n (obleas de 4 pulgadas)

• Tasa de crecimiento optimizada: ajustable de 0,3 a 1,2 mm/h, de 3 a 5 veces más rápido que los métodos en fase de vapor

2.2 Puntos fuertes del método LPE

• Epitaxia de defectos ultrabajos: Densidad del estado de la interfaz <1×10¹¹cm⁻²·eV⁻¹

• Control preciso del espesor: capas epi de 50-500 μm con variación del espesor <±2 %

• Eficiencia a baja temperatura: 300-500 ℃ menor que los procesos CVD

• Crecimiento de estructuras complejas: Admite uniones pn, superredes, etc.

3. Ventajas en la eficiencia de la producción

3.1 Control de costos

• 85% de aprovechamiento de materia prima (frente al 60% convencional)

• 40% menos de consumo de energía (en comparación con HVPE)

• 90% de tiempo de actividad del equipo (el diseño modular minimiza el tiempo de inactividad)

3.2 Garantía de calidad

• Control de proceso 6σ (CPK>1,67)

• Detección de defectos en línea (resolución de 0,1 μm)

• Trazabilidad de datos de todo el proceso (más de 2000 parámetros en tiempo real)

3.3 Escalabilidad

• Compatible con politipos 4H/6H/3C

• Actualizable a módulos de proceso de 12 pulgadas

• Admite heterointegración SiC/GaN

4. Ventajas de la aplicación industrial

4.1 Dispositivos de potencia

• Sustratos de baja resistividad (0,015-0,025 Ω·cm) para dispositivos de 1200-3300 V

• Sustratos semiaislantes (>10⁸Ω·cm) para aplicaciones de RF

4.2 Tecnologías emergentes

• Comunicación cuántica: sustratos de ruido ultrabajo (ruido 1/f <-120 dB)

• Entornos extremos: Cristales resistentes a la radiación (<5 % de degradación después de una irradiación de 1×10¹⁶n/cm²)

Servicios XKH

1. Equipo personalizado: Configuraciones de sistemas TSSG/LPE personalizadas.

2. Capacitación en Procesos: Programas integrales de capacitación técnica.

3. Soporte postventa: Respuesta técnica y mantenimiento 24/7.

4. Soluciones llave en mano: Servicio integral desde la instalación hasta la validación del proceso.

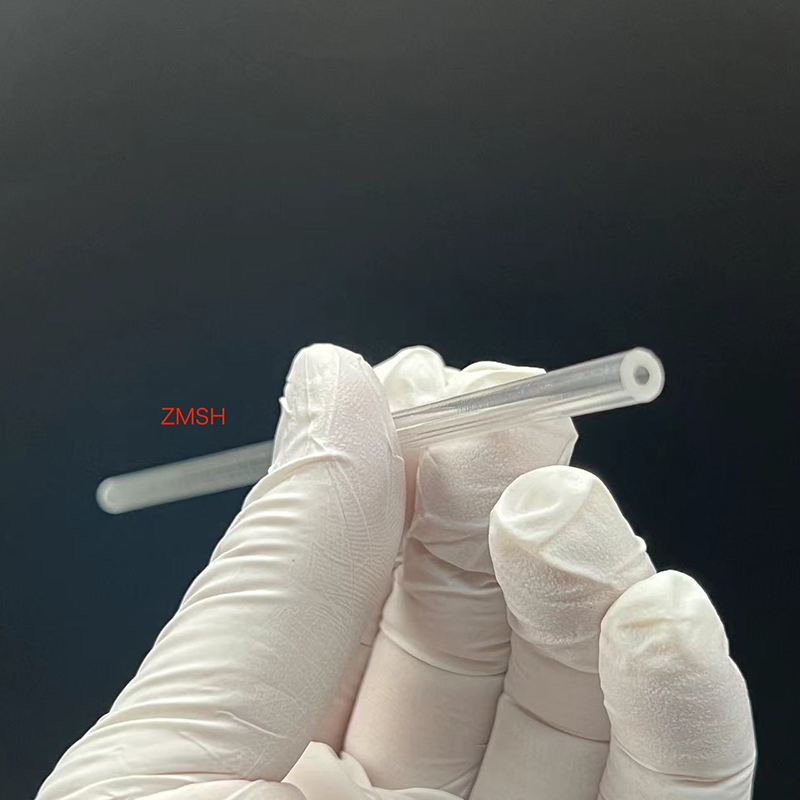

5. Suministro de material: Sustratos/obleas epi de SiC de 2 a 12 pulgadas disponibles.

Las principales ventajas incluyen:

• Capacidad de crecimiento de cristales de hasta 8 pulgadas.

• Uniformidad de resistividad <0,5%.

• Tiempo de actividad del equipo >95%.

• Soporte técnico 24/7.