Brazo de horquilla/efector final de cerámica de SiC: manejo avanzado de precisión para la fabricación de semiconductores

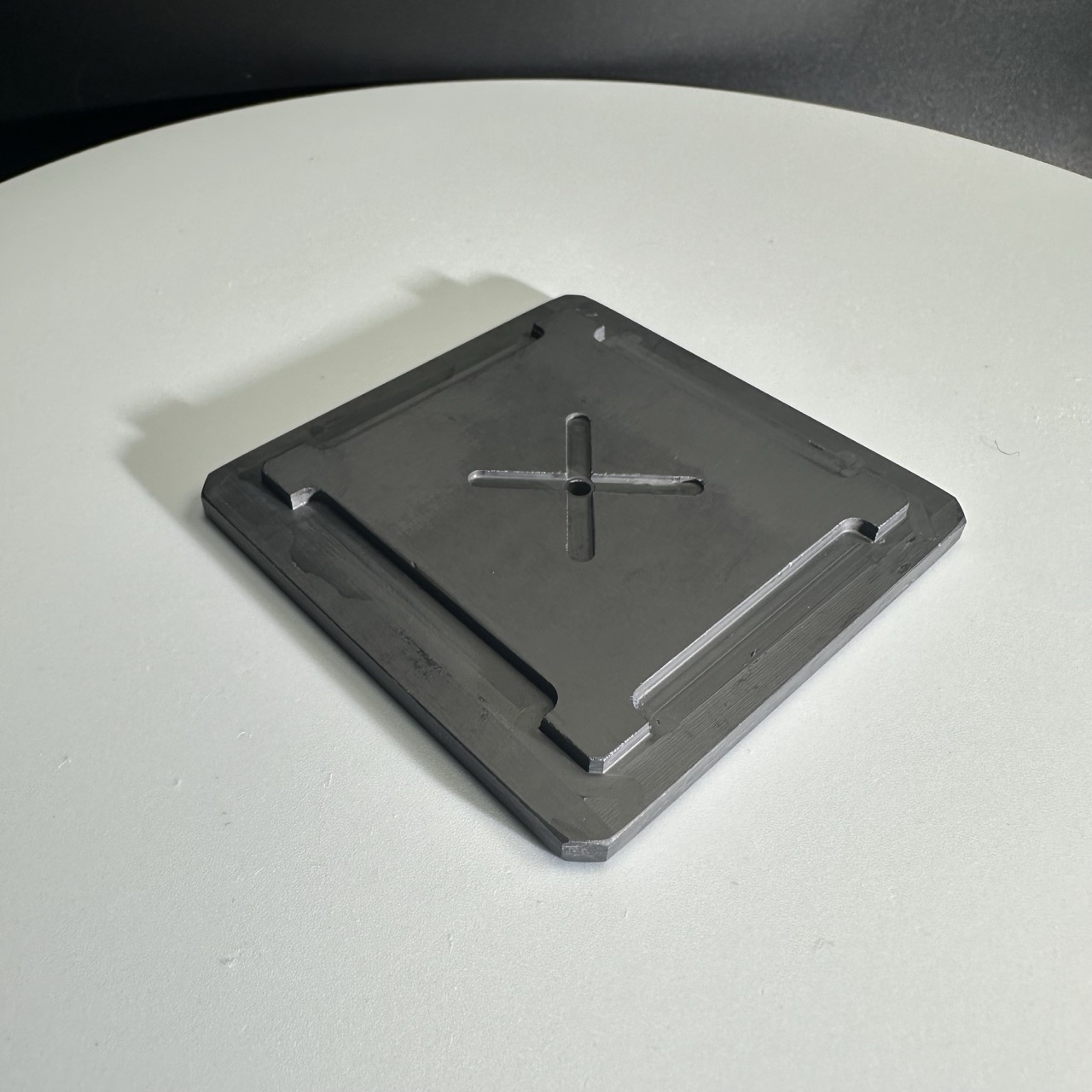

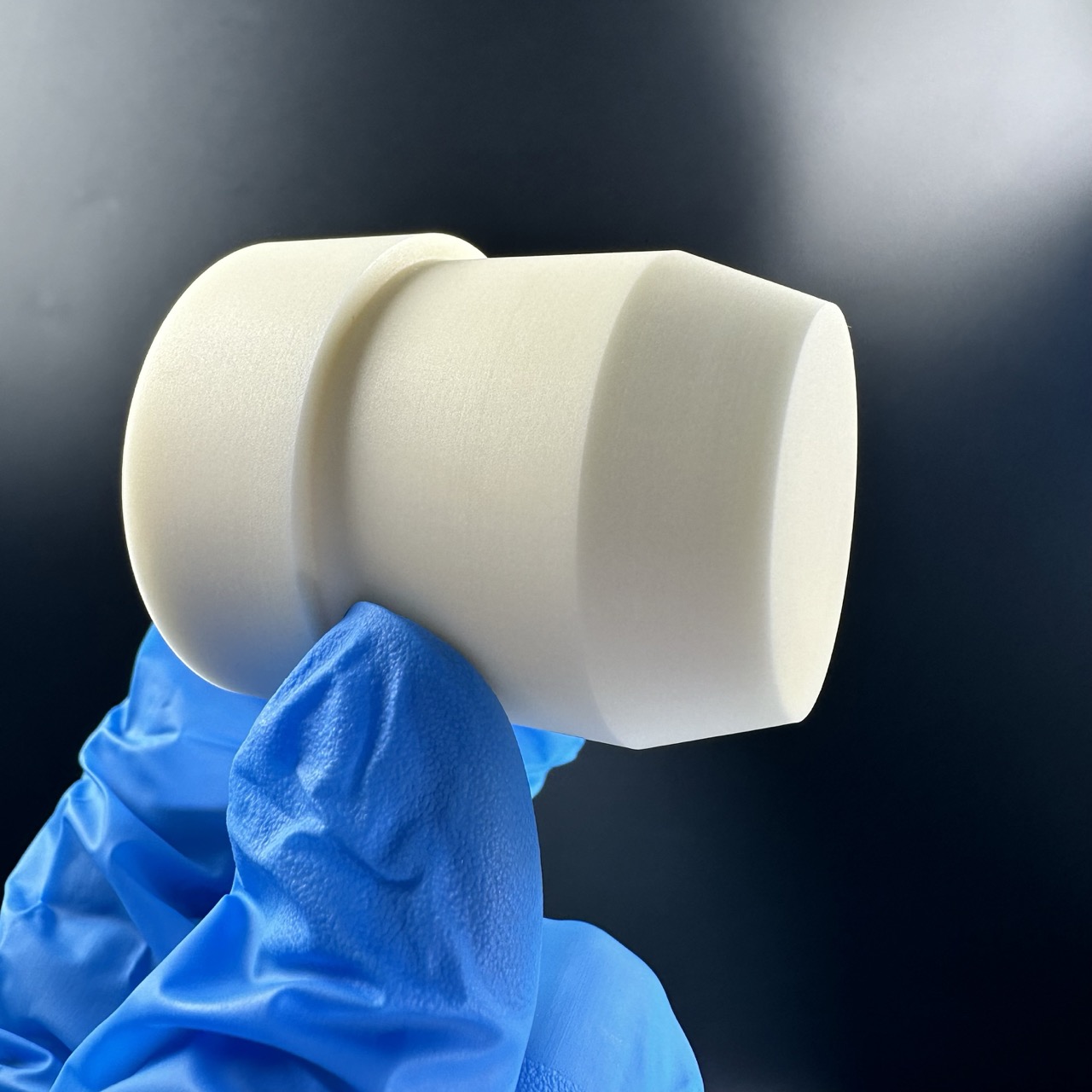

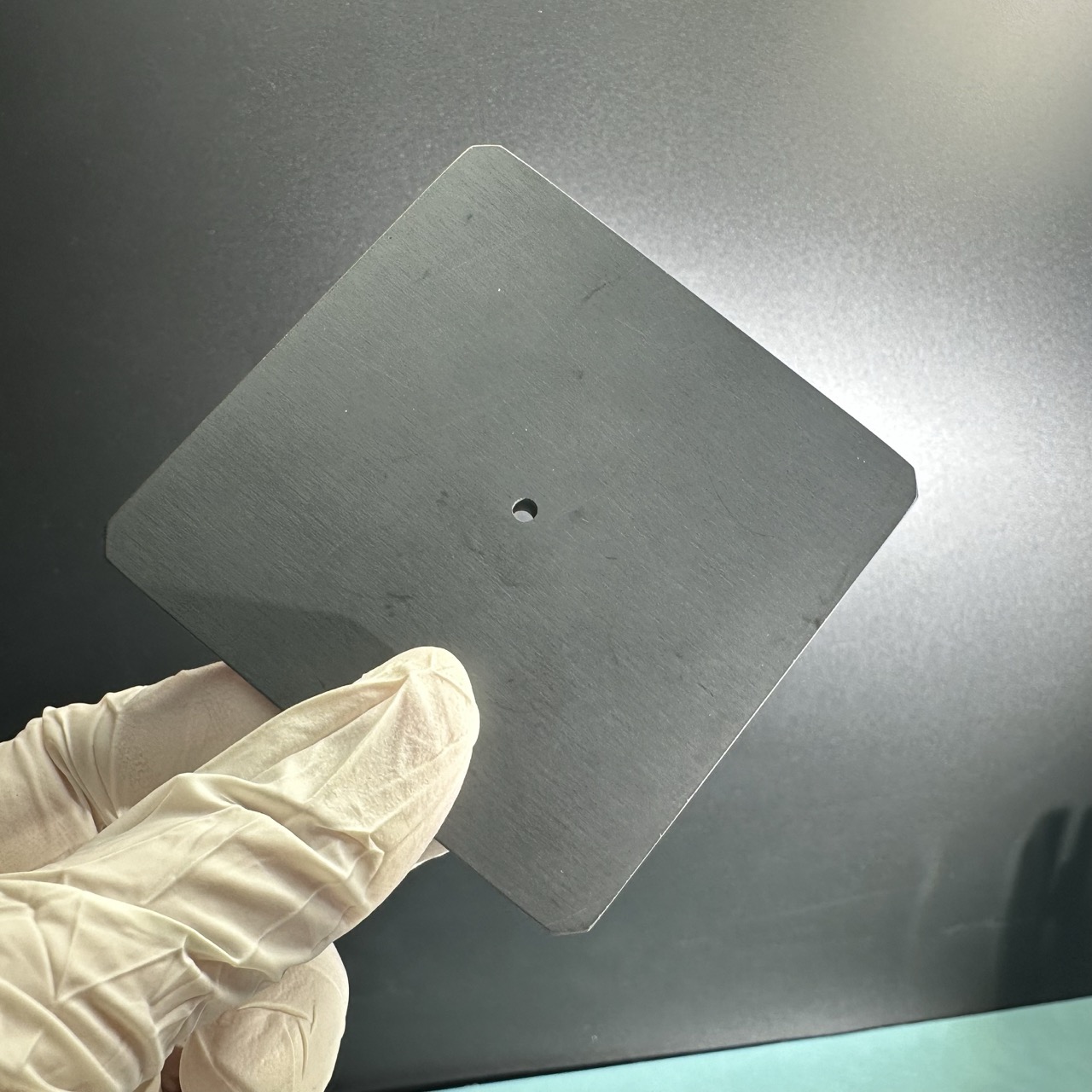

Diagrama detallado

Descripción general del producto

El brazo de horquilla cerámico de SiC, a menudo denominado efector final cerámico, es un componente de manipulación de precisión de alto rendimiento, desarrollado específicamente para el transporte, la alineación y el posicionamiento de obleas en industrias de alta tecnología, en particular en la producción de semiconductores y fotovoltaica. Fabricado con cerámica de carburo de silicio de alta pureza, este componente combina una resistencia mecánica excepcional, una expansión térmica ultrabaja y una resistencia superior al choque térmico y la corrosión.

A diferencia de los efectores finales tradicionales de aluminio, acero inoxidable o incluso cuarzo, los efectores finales de cerámica de SiC ofrecen un rendimiento inigualable en cámaras de vacío, salas blancas y entornos de procesamiento exigentes, lo que los convierte en un componente clave de los robots de manipulación de obleas de nueva generación. Ante la creciente demanda de una producción sin contaminación y tolerancias más estrictas en la fabricación de chips, el uso de efectores finales de cerámica se está convirtiendo rápidamente en el estándar de la industria.

Principio de fabricación

La fabricación deEfectores finales de cerámica de SiCImplica una serie de procesos de alta precisión y pureza que garantizan tanto el rendimiento como la durabilidad. Se suelen utilizar dos procesos principales:

Carburo de silicio unido por reacción (RB-SiC)

En este proceso, una preforma hecha de polvo de carburo de silicio y aglutinante se infiltra con silicio fundido a altas temperaturas (~1500 °C), que reacciona con el carbono residual para formar un compuesto de SiC-Si denso y rígido. Este método ofrece un excelente control dimensional y es rentable para la producción a gran escala.

Carburo de silicio sinterizado sin presión (SSiC)

El SSiC se fabrica mediante la sinterización de polvo de SiC ultrafino y de alta pureza a temperaturas extremadamente altas (>2000 °C) sin utilizar aditivos ni una fase aglutinante. Esto da como resultado un producto con una densidad cercana al 100 % y las mejores propiedades mecánicas y térmicas disponibles entre los materiales de SiC. Es ideal para aplicaciones de manipulación de obleas ultracríticas.

Posprocesamiento

-

Mecanizado CNC de precisión:Logra alta planitud y paralelismo.

-

Acabado de superficies:El pulido de diamante reduce la rugosidad de la superficie a <0,02 µm.

-

Inspección:Se emplean interferometría óptica, CMM y pruebas no destructivas para verificar cada pieza.

Estos pasos garantizan que laefector final de SiCOfrece una precisión constante en la colocación de obleas, una excelente planaridad y una mínima generación de partículas.

Características y beneficios clave

| Característica | Descripción |

|---|---|

| Dureza ultraalta | Dureza Vickers > 2500 HV, resistente al desgaste y al astillamiento. |

| Baja expansión térmica | CTE ~4,5×10⁻⁶/K, lo que permite estabilidad dimensional en ciclos térmicos. |

| Inercia química | Resistente a HF, HCl, gases de plasma y otros agentes corrosivos. |

| Excelente resistencia al choque térmico | Adecuado para calentamiento/enfriamiento rápido en sistemas de vacío y hornos. |

| Alta rigidez y resistencia | Admite brazos de horquilla voladizos largos sin deflexión. |

| Baja desgasificación | Ideal para entornos de ultra alto vacío (UHV). |

| Preparado para salas blancas ISO Clase 1 | El funcionamiento sin partículas garantiza la integridad de la oblea. |

Aplicaciones

El brazo de horquilla/efector final de cerámica de SiC se utiliza ampliamente en industrias que requieren precisión, limpieza y resistencia química extremas. Sus principales aplicaciones incluyen:

Fabricación de semiconductores

-

Carga/descarga de obleas en sistemas de deposición (CVD, PVD), grabado (RIE, DRIE) y limpieza.

-

Transporte robótico de obleas entre FOUP, casetes y herramientas de proceso.

-

Manipulación de altas temperaturas durante el procesamiento térmico o recocido.

Producción de células fotovoltaicas

-

Transporte delicado de obleas de silicio frágiles o sustratos solares en líneas automatizadas.

Industria de pantallas planas (FPD)

-

Mover paneles de vidrio o sustratos de gran tamaño en entornos de producción OLED/LCD.

Semiconductores compuestos / MEMS

-

Se utiliza en líneas de fabricación de GaN, SiC y MEMS donde el control de la contaminación y la precisión del posicionamiento son cruciales.

Su función como efector final es especialmente crítica para garantizar un manejo estable y sin defectos durante operaciones sensibles.

Capacidades de personalización

Ofrecemos una amplia personalización para satisfacer distintos requisitos de equipos y procesos:

-

Diseño de horquilla:Diseños de dos puntas, de varios dedos o de dos niveles.

-

Compatibilidad del tamaño de las obleas:Obleas desde 2” hasta 12”.

-

Interfaces de montaje:Compatible con brazos robóticos OEM.

-

Tolerancias de espesor y superficie:Disponible planitud a nivel micrométrico y redondeo de bordes.

-

Características antideslizantes:Texturas de superficie o recubrimientos opcionales para un agarre seguro de la oblea.

Cadaefector final de cerámicaEstá diseñado conjuntamente con los clientes para garantizar un ajuste preciso con cambios mínimos de herramientas.

Preguntas frecuentes (FAQ)

P1: ¿Por qué el SiC es mejor que el cuarzo para una aplicación de efector final?

A1:Si bien el cuarzo se utiliza comúnmente por su pureza, carece de tenacidad mecánica y es propenso a romperse bajo carga o choque térmico. El SiC ofrece mayor resistencia, resistencia al desgaste y estabilidad térmica, lo que reduce significativamente el riesgo de tiempo de inactividad y daños en las obleas.

P2: ¿Este brazo de horquilla de cerámica es compatible con todos los manipuladores de obleas robóticos?

A2:Sí, nuestros efectores finales de cerámica son compatibles con la mayoría de los principales sistemas de manipulación de obleas y se pueden adaptar a sus modelos robóticos específicos con dibujos de ingeniería precisos.

P3: ¿Puede manipular obleas de 300 mm sin deformarse?

A3:Por supuesto. La alta rigidez del SiC permite que incluso brazos de horquilla delgados y largos sujeten obleas de 300 mm de forma segura sin combarse ni deformarse durante el movimiento.

P4: ¿Cuál es la vida útil típica de un efector final de cerámica de SiC?

A4:Con un uso adecuado, un efector final de SiC puede durar de 5 a 10 veces más que los modelos tradicionales de cuarzo o aluminio, gracias a su excelente resistencia al estrés térmico y mecánico.

Q5: ¿Ofrecen reemplazos o servicios de creación rápida de prototipos?

A5:Sí, apoyamos la producción rápida de muestras y ofrecemos servicios de reemplazo basados en dibujos CAD o piezas de ingeniería inversa de equipos existentes.

Sobre nosotros

XKH se especializa en el desarrollo, la producción y la venta de vidrio óptico especial y nuevos materiales cristalinos de alta tecnología. Nuestros productos se utilizan en la electrónica óptica, la electrónica de consumo y el sector militar. Ofrecemos componentes ópticos de zafiro, cubiertas para lentes de teléfonos móviles, cerámica, LT, SIC de carburo de silicio, cuarzo y obleas de cristal semiconductor. Gracias a nuestra experiencia y equipos de vanguardia, nos destacamos en el procesamiento de productos no estándar, con el objetivo de convertirnos en una empresa líder en materiales optoelectrónicos de alta tecnología.