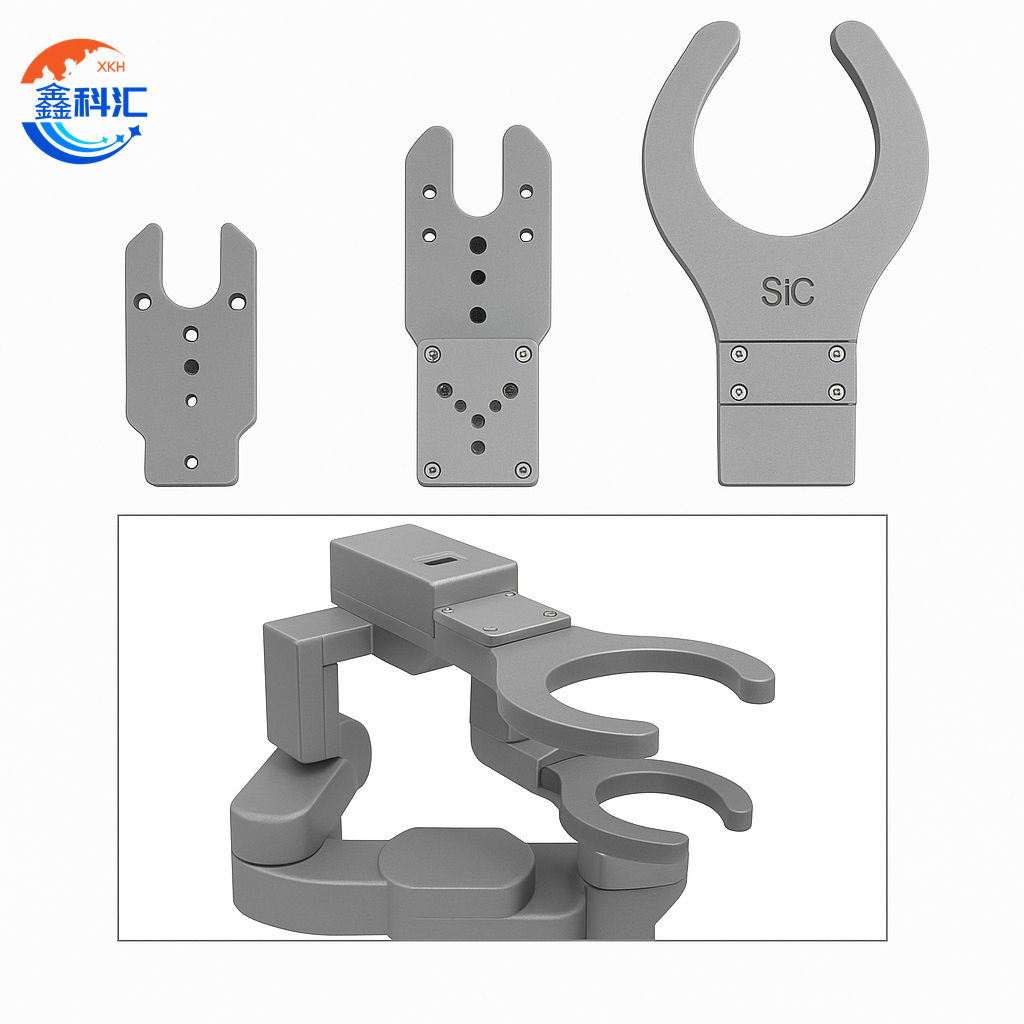

Brazo de manipulación del efector final de cerámica de SiC para transporte de obleas

Efector final de cerámica de SiC Resumen

El efector final cerámico de SiC (carburo de silicio) es un componente esencial en los sistemas de manipulación de obleas de alta precisión utilizados en la fabricación de semiconductores y entornos de microfabricación avanzada. Diseñado para satisfacer los exigentes requisitos de entornos ultralimpios, de alta temperatura y alta estabilidad, este efector final especializado garantiza un transporte fiable y sin contaminación de las obleas durante etapas clave de la producción, como la litografía, el grabado y la deposición.

Aprovechando las propiedades superiores del carburo de silicio —como su alta conductividad térmica, dureza extrema, excelente inercia química y mínima expansión térmica—, el efector final cerámico de SiC ofrece una rigidez mecánica y estabilidad dimensional inigualables, incluso en ciclos térmicos rápidos o en cámaras de proceso corrosivas. Su baja generación de partículas y su resistencia al plasma lo hacen especialmente adecuado para aplicaciones de procesamiento en salas blancas y al vacío, donde es fundamental mantener la integridad de la superficie de las obleas y reducir la contaminación por partículas.

Aplicación del efector final de cerámica de SiC

1. Manipulación de obleas semiconductoras

Los efectores finales de cerámica de SiC se utilizan ampliamente en la industria de semiconductores para manipular obleas de silicio durante la producción automatizada. Estos efectores finales suelen montarse en brazos robóticos o sistemas de transferencia de vacío y están diseñados para alojar obleas de diversos tamaños, como 200 mm y 300 mm. Son esenciales en procesos como la deposición química en fase de vapor (CVD), la deposición física en fase de vapor (PVD), el grabado y la difusión, donde son comunes las altas temperaturas, el vacío y los gases corrosivos. La excepcional resistencia térmica y estabilidad química del SiC lo convierten en un material ideal para soportar entornos tan hostiles sin degradarse.

2. Compatibilidad con salas blancas y aspiradoras

En entornos de salas blancas y de vacío, donde es necesario minimizar la contaminación por partículas, la cerámica de SiC ofrece ventajas significativas. La superficie densa y lisa del material resiste la generación de partículas, lo que ayuda a mantener la integridad de la oblea durante el transporte. Esto hace que los efectores finales de SiC sean especialmente adecuados para procesos críticos como la litografía ultravioleta extrema (EUV) y la deposición de capas atómicas (ALD), donde la limpieza es crucial. Además, la baja desgasificación y la alta resistencia al plasma del SiC garantizan un rendimiento fiable en cámaras de vacío, prolongando la vida útil de las herramientas y reduciendo la frecuencia de mantenimiento.

3. Sistemas de posicionamiento de alta precisión

La precisión y la estabilidad son vitales en los sistemas avanzados de manipulación de obleas, especialmente en equipos de metrología, inspección y alineación. La cerámica de SiC presenta un coeficiente de expansión térmica extremadamente bajo y una alta rigidez, lo que permite que el efector final mantenga su precisión estructural incluso bajo ciclos térmicos o cargas mecánicas. Esto garantiza que las obleas permanezcan alineadas con precisión durante el transporte, minimizando el riesgo de microarañazos, desalineación o errores de medición, factores cada vez más críticos en los nodos de proceso de menos de 5 nm.

Propiedades del efector final de cerámica de SiC

1. Alta resistencia mecánica y dureza.

Las cerámicas de SiC poseen una resistencia mecánica excepcional, con una resistencia a la flexión que a menudo supera los 400 MPa y valores de dureza Vickers superiores a 2000 HV. Esto las hace altamente resistentes a la tensión mecánica, los impactos y el desgaste, incluso tras un uso prolongado. La alta rigidez del SiC también minimiza la deflexión durante las transferencias de obleas a alta velocidad, garantizando un posicionamiento preciso y repetible.

2. Excelente estabilidad térmica

Una de las propiedades más valiosas de la cerámica de SiC es su capacidad para soportar temperaturas extremadamente altas, a menudo hasta 1600 °C en atmósferas inertes, sin perder su integridad mecánica. Su bajo coeficiente de expansión térmica (~4,0 x 10⁻⁶ /K) garantiza la estabilidad dimensional bajo ciclos térmicos, lo que la hace ideal para aplicaciones como CVD, PVD y recocido a alta temperatura.

Preguntas y respuestas sobre el efector final de cerámica de SiC

P: ¿Qué material se utiliza en el efector final de la oblea?

A:Los efectores finales de obleas se fabrican comúnmente con materiales que ofrecen alta resistencia, estabilidad térmica y baja generación de partículas. Entre ellos, la cerámica de carburo de silicio (SiC) es uno de los materiales más avanzados y preferidos. La cerámica de SiC es extremadamente dura, térmicamente estable, químicamente inerte y resistente al desgaste, lo que la hace ideal para la manipulación de obleas de silicio delicadas en salas blancas y entornos de vacío. En comparación con el cuarzo o los metales recubiertos, el SiC ofrece una estabilidad dimensional superior a altas temperaturas y no desprende partículas, lo que ayuda a prevenir la contaminación.