Equipos de tecnología láser de microchorro para el corte de obleas y el procesamiento de materiales SiC

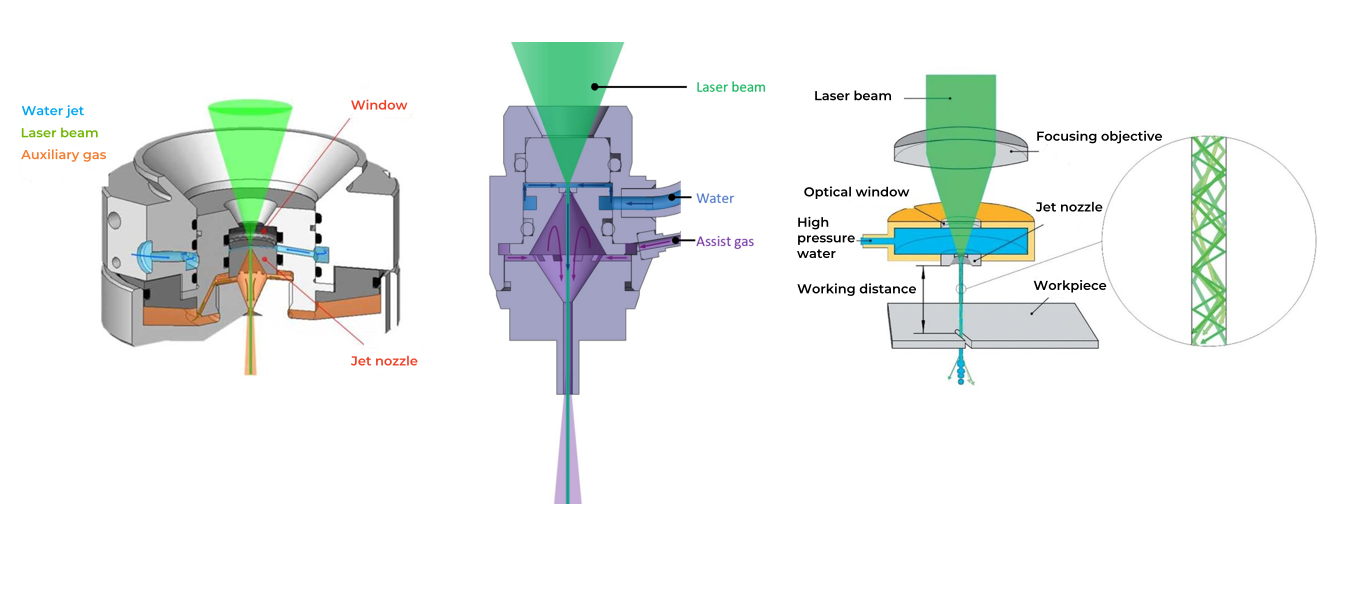

Principio de funcionamiento:

1. Acoplamiento láser: el láser pulsado (UV/verde/infrarrojo) se enfoca dentro del chorro de líquido para formar un canal de transmisión de energía estable.

2. Guía de líquido: chorro de alta velocidad (caudal de 50 a 200 m/s) que enfría el área de procesamiento y elimina los residuos para evitar la acumulación de calor y la contaminación.

3. Eliminación de material: La energía del láser provoca un efecto de cavitación en el líquido para lograr el procesamiento en frío del material (zona afectada por el calor <1μm).

4. Control dinámico: ajuste en tiempo real de los parámetros del láser (potencia, frecuencia) y la presión del chorro para satisfacer las necesidades de diferentes materiales y estructuras.

Parámetros clave:

1. Potencia del láser: 10-500 W (ajustable)

2. Diámetro del chorro: 50-300 μm

3. Precisión de mecanizado: ±0,5 μm (corte), relación profundidad/anchura 10:1 (perforación)

Ventajas técnicas:

(1) Daños por calor prácticamente nulos

- El enfriamiento por chorro líquido controla la zona afectada por el calor (ZAC) a **<1μm**, evitando las microfisuras causadas por el procesamiento láser convencional (la ZAC suele ser >10μm).

(2) Mecanizado de ultra alta precisión

- Precisión de corte/perforación de hasta **±0,5 μm**, rugosidad del borde Ra<0,2 μm, reduce la necesidad de pulido posterior.

- Admite el procesamiento de estructuras 3D complejas (como agujeros cónicos y ranuras con formas).

(3) Amplia compatibilidad de materiales

- Materiales duros y quebradizos: SiC, zafiro, vidrio, cerámica (los métodos tradicionales se rompen fácilmente).

- Materiales sensibles al calor: polímeros, tejidos biológicos (sin riesgo de desnaturalización térmica).

(4) Protección ambiental y eficiencia

- Sin contaminación por polvo, el líquido se puede reciclar y filtrar.

- Incremento del 30% al 50% en la velocidad de procesamiento (en comparación con el mecanizado).

(5) Control inteligente

- Posicionamiento visual integrado y optimización de parámetros de IA, espesor de material adaptativo y defectos.

Especificaciones técnicas:

| Volumen de la encimera | 300*300*150 | 400*400*200 |

| Eje lineal XY | Motor lineal. Motor lineal | Motor lineal. Motor lineal |

| Eje lineal Z | 150 | 200 |

| Precisión de posicionamiento μm | +/-5 | +/-5 |

| Precisión de posicionamiento repetido μm | +/-2 | +/-2 |

| Aceleración G | 1 | 0.29 |

| control numérico | 3 ejes / 3+1 ejes / 3+2 ejes | 3 ejes / 3+1 ejes / 3+2 ejes |

| Tipo de control numérico | DPSS Nd:YAG | DPSS Nd:YAG |

| Longitud de onda nm | 532/1064 | 532/1064 |

| Potencia nominal W | 50/100/200 | 50/100/200 |

| Chorro de agua | 40-100 | 40-100 |

| barra de presión de la boquilla | 50-100 | 50-600 |

| Dimensiones (máquina herramienta) (ancho * largo * alto) mm | 1445*1944*2260 | 1700*1500*2120 |

| Tamaño (armario de control) (Ancho * Largo * Alto) | 700*2500*1600 | 700*2500*1600 |

| Peso (equipo) T | 2.5 | 3 |

| Peso (armario de control) kg | 800 | 800 |

| capacidad de procesamiento | Rugosidad superficial Ra ≤ 1,6 µm Velocidad de apertura ≥1,25 mm/s Corte de circunferencia ≥6 mm/s Velocidad de corte lineal ≥50 mm/s | Rugosidad superficial Ra ≤ 1,2 µm Velocidad de apertura ≥1,25 mm/s Corte de circunferencia ≥6 mm/s Velocidad de corte lineal ≥50 mm/s |

| Para el cristal de nitruro de galio, materiales semiconductores de banda prohibida ultraancha (diamante/óxido de galio), materiales especiales aeroespaciales, sustrato cerámico de carbono LTCC, fotovoltaica, cristal centelleador y procesamiento de otros materiales. Nota: La capacidad de procesamiento varía según las características del material.

| ||

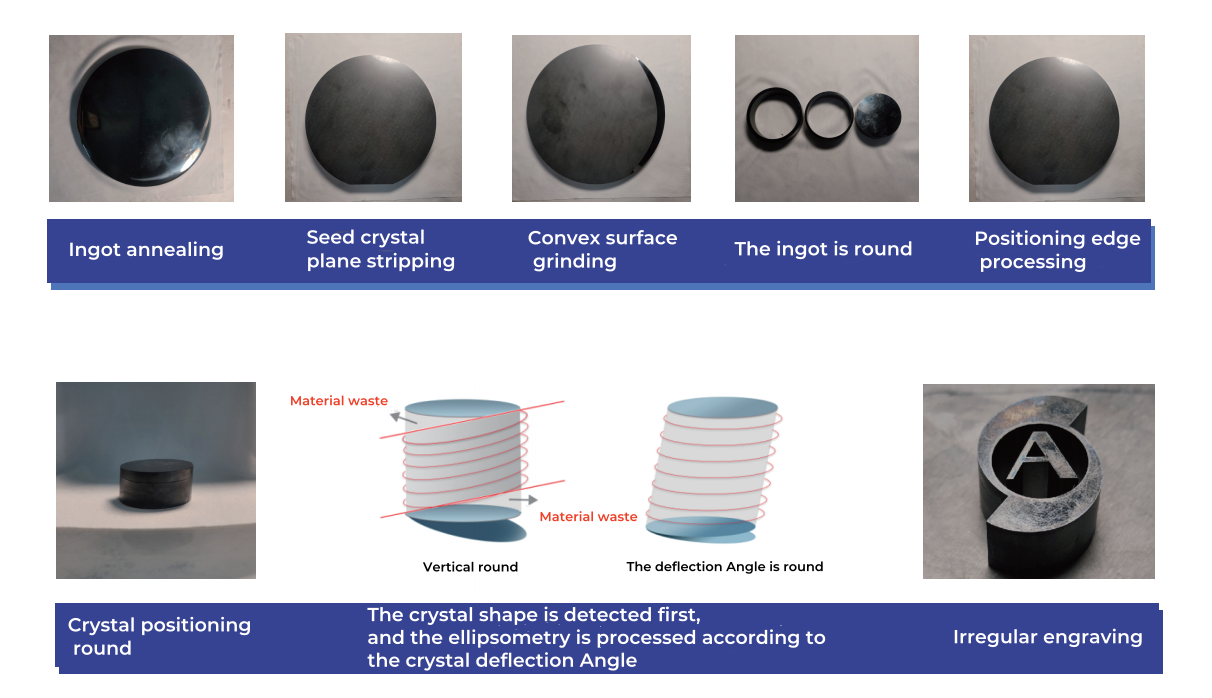

Caso en proceso:

Servicios de XKH:

XKH ofrece un servicio integral de soporte durante todo el ciclo de vida de los equipos de tecnología láser de microchorro, desde el desarrollo inicial del proceso y la consultoría para la selección de equipos, hasta la integración de sistemas personalizados (incluyendo la combinación específica de fuente láser, sistema de chorro y módulo de automatización), pasando por la capacitación en operación y mantenimiento y la optimización continua del proceso. Todo el proceso cuenta con el apoyo de un equipo técnico profesional. Con 20 años de experiencia en mecanizado de precisión, ofrecemos soluciones integrales que incluyen verificación de equipos, introducción a la producción en masa y una rápida respuesta posventa (soporte técnico las 24 horas + reserva de repuestos clave) para diversas industrias, como la de semiconductores y la médica. Garantizamos una garantía de 12 meses y un servicio de mantenimiento y actualización de por vida. Aseguramos que los equipos de nuestros clientes mantengan siempre un rendimiento y una estabilidad líderes en la industria.

Diagrama detallado