Equipo de corte por láser de doble plataforma de picosegundos infrarrojos para el procesamiento de vidrio óptico, cuarzo y zafiro

Parámetro principal

| Tipo de láser | Picosegundo infrarrojo |

| Tamaño de la plataforma | 700×1200 (mm) |

| 900×1400 (mm) | |

| Espesor de corte | 0,03-80 (mm) |

| Velocidad de corte | 0-1000 (mm/s) |

| Rotura de vanguardia | <0,01 (mm) |

| Nota: El tamaño de la plataforma se puede personalizar. | |

Características principales

1.Tecnología láser ultrarrápida:

· Los pulsos cortos de nivel de picosegundo (10⁻¹²s) combinados con la tecnología de ajuste MOPA logran una densidad de potencia máxima >10¹² W/cm².

· La longitud de onda infrarroja (1064 nm) penetra materiales transparentes a través de la absorción no lineal, evitando la ablación de la superficie.

· El sistema óptico multienfoque patentado genera cuatro puntos de procesamiento independientes simultáneamente.

2.Sistema de sincronización de doble estación:

· Etapas de motor lineal dual con base de granito (precisión de posicionamiento: ±1 μm).

· Tiempo de conmutación de estaciones < 0,8s, lo que permite operaciones de “procesamiento-carga/descarga” en paralelo.

· El control de temperatura independiente (23 ± 0,5 °C) por estación garantiza la estabilidad del mecanizado a largo plazo.

3. Control de procesos inteligente:

· Base de datos de materiales integrada (más de 200 parámetros de vidrio) para correspondencia automática de parámetros.

· La monitorización del plasma en tiempo real ajusta dinámicamente la energía del láser (resolución de ajuste: 0,1 mJ).

· La protección de la cortina de aire minimiza las microfisuras en los bordes (<3μm).

En un caso de aplicación típico que implica el corte de obleas de zafiro de 0,5 mm de espesor, el sistema alcanza una velocidad de corte de 300 mm/s con dimensiones de astillado <10 μm, lo que representa una mejora de la eficiencia de 5 veces con respecto a los métodos tradicionales.

Ventajas del procesamiento

1. Sistema integrado de corte y división de doble estación para una operación flexible;

2. El mecanizado de alta velocidad de geometrías complejas mejora la eficiencia de conversión del proceso;

3. Filos de corte sin conicidad con astillamiento mínimo (<50 μm) y manejo seguro para el operador;

4. Transición perfecta entre las especificaciones del producto con operación intuitiva;

5. Bajos costos operativos, altas tasas de rendimiento, proceso libre de consumibles y libre de contaminación;

6.Cero generación de escorias, líquidos residuales o aguas residuales con integridad superficial garantizada;

Muestra de visualización

Aplicaciones típicas

1. Fabricación de productos electrónicos de consumo:

· Corte de contorno de precisión del vidrio de cubierta 3D de teléfonos inteligentes (precisión del ángulo R: ±0,01 mm).

· Perforación de microagujeros en lentes de reloj de zafiro (apertura mínima: Ø0,3mm).

· Acabado de zonas transmisivas de vidrio óptico para cámaras bajo pantalla.

2. Producción de componentes ópticos:

· Mecanizado de microestructura para matrices de lentes AR/VR (tamaño de característica ≥20 μm).

· Corte angular de prismas de cuarzo para colimadores láser (tolerancia angular: ±15").

· Conformación de perfiles de filtros infrarrojos (cono de corte <0,5°).

3. Embalaje de semiconductores:

· Procesamiento de vidrio pasante (TGV) a nivel de oblea (relación de aspecto 1:10).

· Grabado de microcanales sobre sustratos de vidrio para chips microfluídicos (Ra < 0,1 μm).

· Cortes de sintonización de frecuencia para resonadores de cuarzo MEMS.

Para la fabricación de ventanas ópticas LiDAR automotrices, el sistema permite el corte de contornos de vidrio de cuarzo de 2 mm de espesor con una perpendicularidad de corte de 89,5 ± 0,3°, cumpliendo con los requisitos de pruebas de vibración de grado automotriz.

Solicitudes de proceso

Diseñado específicamente para el corte de precisión de materiales frágiles/duros, incluidos:

1. Vidrio estándar y vidrios ópticos (BK7, sílice fundida);

2. Cristales de cuarzo y sustratos de zafiro;

3. Vidrio templado y filtros ópticos

4. Sustratos de espejo

Capaz tanto de cortar contornos como de taladrar agujeros internos con precisión (mínimo Ø0,3 mm)

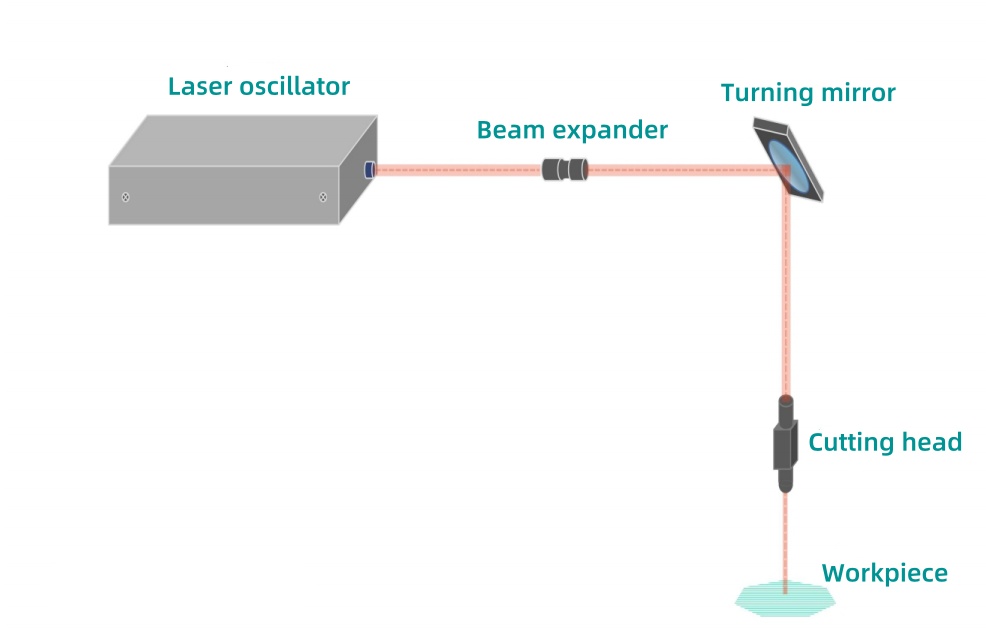

Principio de corte por láser

El láser genera pulsos ultracortos de altísima energía que interactúan con la pieza en escalas de tiempo de femtosegundos a picosegundos. Durante su propagación a través del material, el haz altera su estructura de tensión para formar agujeros de filamentación a escala micrométrica. La optimización del espaciado entre agujeros genera microfisuras controladas, que, combinadas con la tecnología de corte, permiten una separación precisa.

Ventajas del corte por láser

1. Alta integración de automatización (funcionalidad combinada de corte/hensión) con bajo consumo de energía y operación simplificada;

2. El procesamiento sin contacto permite capacidades únicas que no se pueden lograr mediante los métodos convencionales;

3. El funcionamiento sin consumibles reduce los costos de funcionamiento y mejora la sostenibilidad ambiental;

4. Precisión superior con ángulo cónico cero y eliminación de daños secundarios en la pieza de trabajo;

XKH ofrece servicios integrales de personalización para nuestros sistemas de corte por láser, incluidas configuraciones de plataforma personalizadas, desarrollo de parámetros de proceso especializados y soluciones específicas de la aplicación para satisfacer requisitos de producción únicos en diversas industrias.