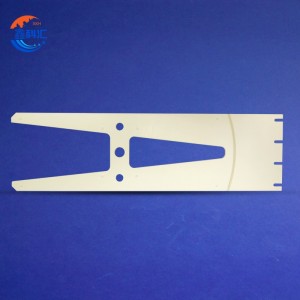

Efector final de cerámica de alúmina de alto rendimiento (brazo de horquilla) para automatización de semiconductores y salas blancas

Diagrama detallado

Introducción del producto

El efector final de cerámica de alúmina, también conocido como brazo de horquilla cerámico o mano robótica de cerámica, es un componente de manipulación de alta precisión diseñado para sistemas automatizados en entornos de semiconductores, fotovoltaicos, pantallas de panel y laboratorios de alta pureza. Está diseñado para proporcionar una estabilidad térmica, rigidez mecánica y resistencia química excepcionales, lo que permite un transporte limpio, fiable y seguro de materiales sensibles como obleas de silicio, sustratos de vidrio y microcomponentes electrónicos.

Como efector final robótico, este componente cerámico constituye la interfaz final entre el sistema de automatización y la pieza de trabajo. Desempeña un papel fundamental en las tareas de transferencia, alineación, carga/descarga y posicionamiento de precisión en salas blancas y entornos de vacío.

Descripción general del material: cerámica de alúmina (Al₂O₃)

La cerámica de alúmina es un material cerámico técnico altamente estable y químicamente inerte, conocido por sus excelentes propiedades mecánicas y eléctricas. La alúmina de alta pureza (≥ 99,5 %) utilizada en estos efectores finales garantiza:

-

Alta dureza (Mohs 9)Después del diamante, la alúmina proporciona una resistencia extrema al desgaste.

-

Capacidad de alta temperatura:Mantiene la integridad estructural por encima de 1600°C.

-

Inercia química:Resistente a ácidos, álcalis, solventes y entornos de grabado de plasma.

-

Aislamiento eléctrico:Con alta rigidez dieléctrica y baja pérdida dieléctrica.

-

Baja expansión térmica:Garantiza la estabilidad dimensional en entornos de ciclos térmicos.

-

Baja generación de partículas:Esencial para la compatibilidad con salas limpias (clase 10 a clase 1000).

Estas características hacen que la cerámica de alúmina sea ideal para operaciones de misión crítica en industrias sensibles a la contaminación.

Aplicaciones funcionales

El efector final de cerámica de alúmina se adopta ampliamente en procesos industriales de alta tecnología, especialmente donde los materiales metálicos o plásticos tradicionales presentan deficiencias debido a problemas de expansión térmica, contaminación o corrosión. Sus principales campos de aplicación incluyen:

- Transferencia de obleas de semiconductores

- Sistemas de carga y descarga de fotolitografía

- Manejo de sustratos de vidrio en líneas OLED y LCD

- Transferencia de obleas de silicio cristalino en la producción de células solares

- Inspección óptica o microelectrónica automatizada

- Transporte de muestras en laboratorios analíticos o biomédicos

- Sistemas de automatización de entornos de vacío

Su capacidad de funcionar sin introducir partículas ni carga estática lo hace indispensable para operaciones robóticas precisas en la automatización de salas limpias.

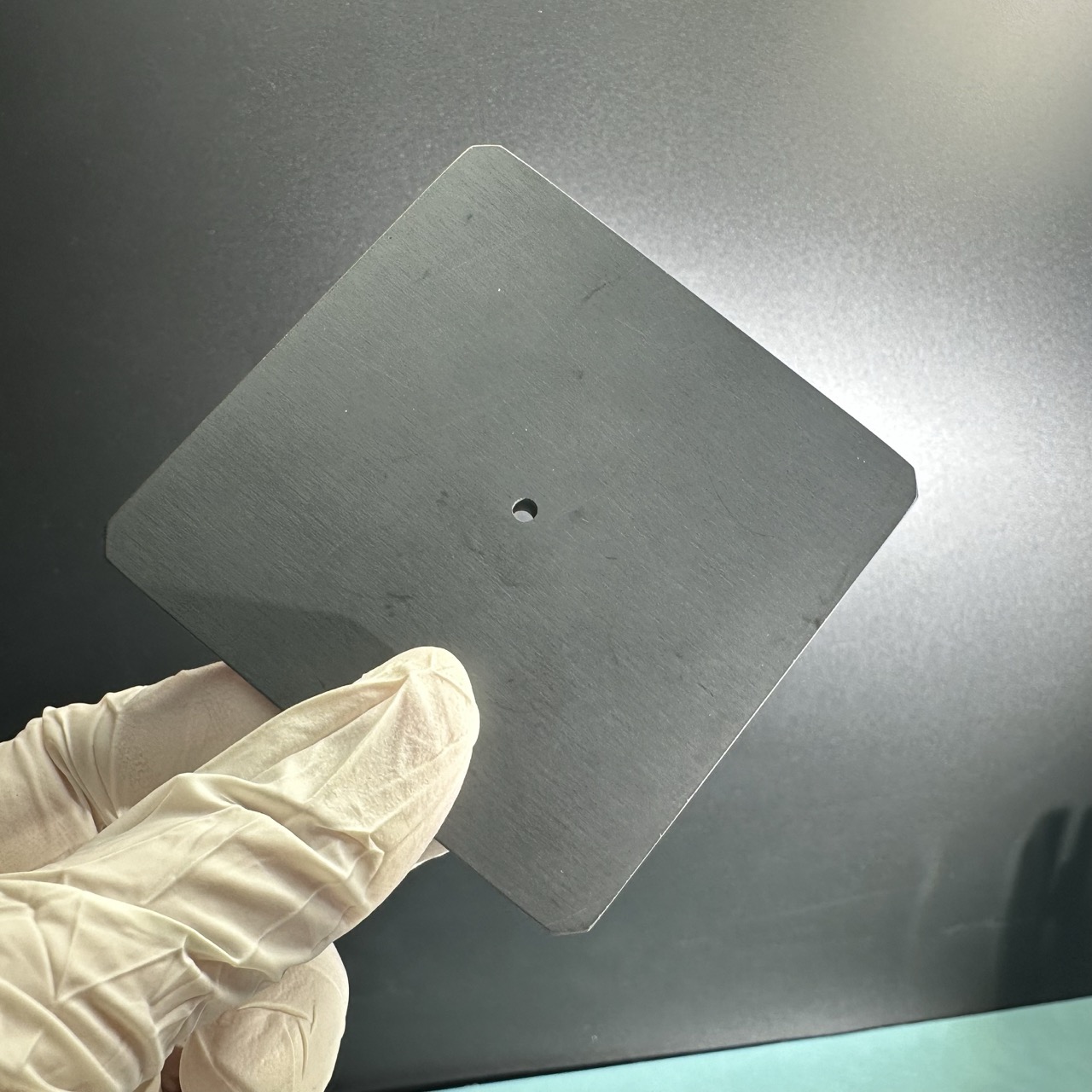

Características de diseño y personalización

Cada efector final cerámico está diseñado para adaptarse a un brazo robótico o sistema de manipulación de obleas específico. Ofrecemos personalización completa según:

-

Compatibilidad del tamaño de las obleas: 2", 4", 6", 8", 12" y más

-

Geometría y espaciado de las ranuras:Se adapta a agarre de borde, soporte de la parte posterior o diseños de obleas con muescas

-

Puertos de succión: Orificios o canales de vacío integrados para manipulación sin contacto

-

Configuración de montaje:Agujeros, roscas, ranuras adaptadas a la brida de la herramienta final de su robot

-

Tratamiento de superficies:Acabado pulido, lapeado o rectificado fino (Ra < 0,2 µm disponible)

-

Protección de bordes:Esquinas redondeadas o biseladas para evitar dañar la oblea.

Al utilizar dibujos CAD o modelos 3D proporcionados por los clientes, nuestros ingenieros pueden optimizar cada brazo de horquilla en cuanto a peso, resistencia y limpieza.

Ventajas de los efectores finales de cerámica

| Característica | Beneficio |

|---|---|

| Alta rigidez mecánica | Mantiene la precisión dimensional bajo fuerzas de carga robótica. |

| Excelente rendimiento térmico | Funciona de manera confiable en entornos de plasma o de alta temperatura. |

| Contaminación cero por metales | No hay riesgo de contaminación iónica en el procesamiento crítico de semiconductores |

| Superficie de baja fricción | Reduce el riesgo de rayaduras en obleas o sustratos de vidrio. |

| Antiestático y no magnético | No atrae polvo ni afecta componentes sensibles al magnetismo. |

| Larga vida útil | Resistencia superior al desgaste en ciclos repetitivos de automatización de alta velocidad |

| Compatibilidad ultra limpia | Adecuado para salas blancas ISO 14644 (clase 100 e inferiores) |

En comparación con los brazos de plástico o aluminio, la cerámica de alúmina proporciona una estabilidad física y química drásticamente mejorada con requisitos mínimos de mantenimiento.

| Propiedad | Brazo de metal | Brazo de plástico | Brazo de cerámica de alúmina |

|---|---|---|---|

| Dureza | Moderado | Bajo | Muy alto (Mohs 9) |

| Estabilidad térmica | ≤ 500 °C | ≤ 150 °C | ≥ 1600 °C |

| Resistencia química | Moderado | Pobre | Excelente |

| Idoneidad para salas blancas | Medio | Bajo | Muy alto |

| Resistencia al desgaste | Medio | Bajo | Pendiente |

| Rigidez dieléctrica | Bajo | Medio | Alto |

| Precisión de mecanizado personalizado | Limitado | Moderado | Alto (±0,01 mm posible) |

Especificaciones técnicas

| Parámetro | Valor |

|---|---|

| Material | Alúmina de alta pureza (≥ 99,5%) |

| Temperatura de trabajo | Hasta 1600°C |

| Rugosidad de la superficie | Ra ≤ 0,2 µm (opcional) |

| Tamaños de obleas compatibles | De 2" a 12" o personalizado |

| Tolerancia de planitud | ±0,01 mm (dependiendo de la aplicación) |

| Soporte de succión al vacío | Canales opcionales y personalizables |

| Opciones de montaje | Agujeros pasantes, de brida y ranurados |

Preguntas frecuentes (FAQ)

P1: ¿Se puede integrar el efector final en sistemas robóticos existentes?

A1:Sí. Ofrecemos personalización según su interfaz robótica. Puede enviarnos un plano CAD o las dimensiones de la brida para una adaptación precisa.

P2: ¿Los brazos de cerámica se romperán fácilmente durante el uso?

A2:Si bien la cerámica es frágil por naturaleza, nuestros diseños utilizan una geometría optimizada para minimizar la concentración de tensiones. En condiciones de uso adecuadas, ofrecen una vida útil significativamente mayor que el metal o el plástico.

P3: ¿Es posible utilizar esto en cámaras de grabado de plasma o de ultra alto vacío?

A3:Sí. La cerámica de alúmina no desprende gases, es térmicamente estable y resistente a la corrosión: es perfectamente adecuada para entornos de alto vacío, gas reactivo o plasma.

P4: ¿Cómo se limpian o mantienen estos componentes?

A4:Se pueden limpiar con agua desionizada, alcohol o detergentes aptos para salas blancas. No requieren mantenimiento especial gracias a su estabilidad química y su superficie inerte.

Sobre nosotros

XKH se especializa en el desarrollo, la producción y la venta de vidrio óptico especial y nuevos materiales cristalinos de alta tecnología. Nuestros productos se utilizan en la electrónica óptica, la electrónica de consumo y el sector militar. Ofrecemos componentes ópticos de zafiro, cubiertas para lentes de teléfonos móviles, cerámica, LT, SIC de carburo de silicio, cuarzo y obleas de cristal semiconductor. Gracias a nuestra experiencia y equipos de vanguardia, nos destacamos en el procesamiento de productos no estándar, con el objetivo de convertirnos en una empresa líder en materiales optoelectrónicos de alta tecnología.