Horno de crecimiento de cristales de SiC de 4, 6 y 8 pulgadas para el proceso de CVD

Principio de funcionamiento

El principio fundamental de nuestro sistema de CVD consiste en la descomposición térmica de gases precursores que contienen silicio (p. ej., SiH₄) y carbono (p. ej., C₃H₄) a altas temperaturas (típicamente de 1500 a 2000 °C), depositando monocristales de SiC sobre sustratos mediante reacciones químicas en fase gaseosa. Esta tecnología es especialmente adecuada para producir monocristales de 4H/6H-SiC de alta pureza (>99,9995 %) con baja densidad de defectos (<1000/cm²), cumpliendo así los estrictos requisitos de materiales para electrónica de potencia y dispositivos de radiofrecuencia. Mediante un control preciso de la composición del gas, el caudal y el gradiente de temperatura, el sistema permite una regulación precisa del tipo de conductividad (tipo N/P) y la resistividad de los cristales.

Tipos de sistemas y parámetros técnicos

| Tipo de sistema | Rango de temperatura | Características principales | Aplicaciones |

| CVD de alta temperatura | 1500-2300 °C | Calentamiento por inducción de grafito, uniformidad de temperatura de ±5 °C | Crecimiento de cristales de SiC a granel |

| CVD de filamento caliente | 800-1400 °C | Calentamiento del filamento de tungsteno, velocidad de deposición de 10-50 μm/h | Epitaxia gruesa de SiC |

| Enfermedad cardiovascular por VPE | 1200-1800 °C | Control de temperatura multizona, >80% de utilización de gas | Producción masiva de obleas de epidermis |

| PECVD | 400-800 °C | Plasma mejorado, velocidad de deposición de 1-10 μm/h | Películas delgadas de SiC de baja temperatura |

Características técnicas clave

1. Sistema avanzado de control de temperatura

El horno cuenta con un sistema de calentamiento resistivo multizona capaz de mantener temperaturas de hasta 2300 °C con una uniformidad de ±1 °C en toda la cámara de crecimiento. Esta gestión térmica de precisión se logra mediante:

12 zonas de calentamiento controladas independientemente.

Monitoreo de termopar redundante (Tipo C W-Re).

Algoritmos de ajuste del perfil térmico en tiempo real.

Paredes de cámara refrigeradas por agua para control del gradiente térmico.

2. Tecnología de suministro y mezcla de gases

Nuestro sistema patentado de distribución de gas garantiza una mezcla óptima de precursores y una entrega uniforme:

Controladores de caudal másico con precisión de ±0,05 sccm.

Colector de inyección de gas multipunto.

Monitoreo de la composición de gases in situ (espectroscopia FTIR).

Compensación automática de flujo durante los ciclos de crecimiento.

3. Mejora de la calidad del cristal

El sistema incorpora varias innovaciones para mejorar la calidad del cristal:

Porta sustrato giratorio (programable de 0 a 100 rpm).

Tecnología avanzada de control de capa límite.

Sistema de monitorización de defectos in situ (dispersión láser UV).

Compensación automática del estrés durante el crecimiento.

4. Automatización y control de procesos

Ejecución de recetas totalmente automatizada.

Inteligencia artificial para optimizar parámetros de crecimiento en tiempo real.

Monitorización y diagnóstico remoto.

Registro de datos de más de 1000 parámetros (almacenados durante 5 años).

5. Características de seguridad y confiabilidad

Protección contra sobretemperatura con triple redundancia.

Sistema automático de purga de emergencia.

Diseño estructural con clasificación sísmica.

Garantía de tiempo de actividad del 98,5%.

6. Arquitectura escalable

El diseño modular permite actualizaciones de capacidad.

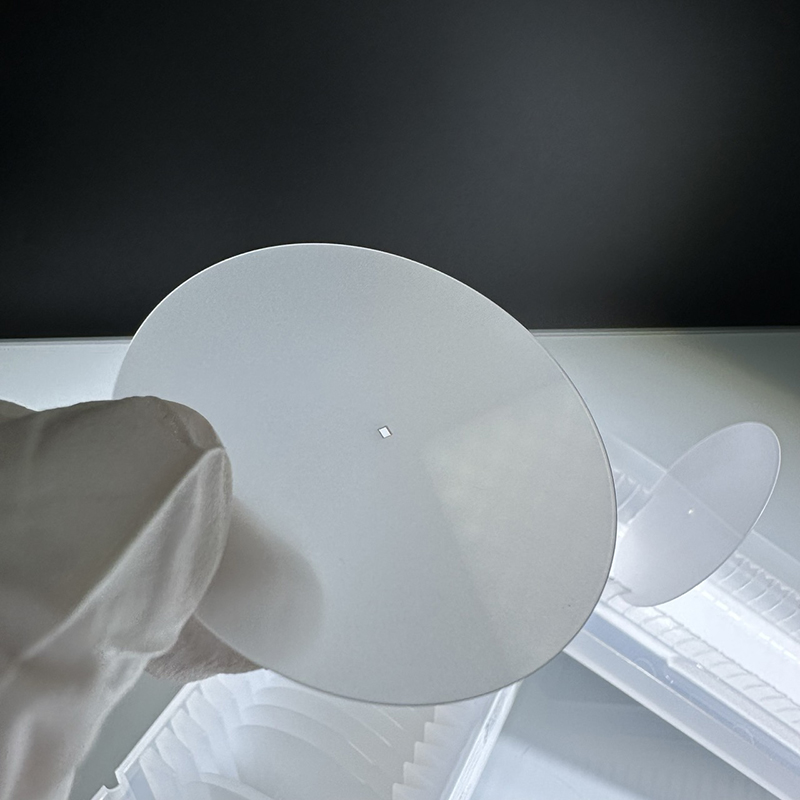

Compatible con tamaños de obleas de 100 mm a 200 mm.

Admite configuraciones tanto verticales como horizontales.

Componentes de cambio rápido para mantenimiento.

7. Eficiencia energética

Consumo energético un 30% inferior al de sistemas comparables.

El sistema de recuperación de calor captura el 60% del calor residual.

Algoritmos optimizados de consumo de gas.

Requisitos de instalaciones que cumplen con la norma LEED.

8. Versatilidad del material

Cultiva todos los principales politipos de SiC (4H, 6H, 3C).

Admite variantes conductoras y semiaislantes.

Se adapta a varios esquemas de dopaje (tipo N, tipo P).

Compatible con precursores alternativos (por ejemplo, TMS, TES).

9. Rendimiento del sistema de vacío

Presión base: <1×10⁻⁶ Torr

Tasa de fuga: <1×10⁻⁹ Torr·L/seg

Velocidad de bombeo: 5000L/s (para SiH₄)

Control automático de presión durante los ciclos de crecimiento.

Esta completa especificación técnica demuestra la capacidad de nuestro sistema para producir cristales de SiC de grado de investigación y producción con una consistencia y un rendimiento líderes en la industria. La combinación de control de precisión, monitorización avanzada e ingeniería robusta convierte a este sistema de CVD en la opción ideal tanto para I+D como para aplicaciones de fabricación a gran escala en electrónica de potencia, dispositivos de radiofrecuencia y otras aplicaciones avanzadas de semiconductores.

Ventajas clave

1. Crecimiento de cristales de alta calidad

• Densidad de defectos tan baja como <1000/cm² (4H-SiC)

• Uniformidad de dopaje <5% (obleas de 6 pulgadas)

• Pureza del cristal >99,9995%

2. Capacidad de producción a gran escala

• Admite un crecimiento de obleas de hasta 8 pulgadas

• Uniformidad de diámetro >99%

• Variación de espesor <±2%

3. Control preciso de procesos

• Precisión del control de temperatura ±1°C

• Precisión del control del flujo de gas ±0,1 sccm

• Precisión del control de presión ±0,1 Torr

4. Eficiencia energética

• 30% más de eficiencia energética que los métodos convencionales

• Tasa de crecimiento de hasta 50-200 μm/h

• Tiempo de actividad del equipo >95%

Aplicaciones clave

1. Dispositivos electrónicos de potencia

Sustratos de 4H-SiC de 6 pulgadas para MOSFET/diodos de 1200 V+, que reducen las pérdidas de conmutación en un 50 %.

2. Comunicación 5G

Sustratos de SiC semiaislantes (resistividad >10⁸Ω·cm) para PA de estación base, con pérdida de inserción <0,3 dB a >10 GHz.

3. Vehículos de nueva energía

Los módulos de potencia de SiC de grado automotriz amplían la autonomía del vehículo eléctrico entre un 5 y un 8 % y reducen el tiempo de carga en un 30 %.

4. Inversores fotovoltaicos

Los sustratos con pocos defectos aumentan la eficiencia de conversión más allá del 99 % y al mismo tiempo reducen el tamaño del sistema en un 40 %.

Servicios de XKH

1. Servicios de personalización

Sistemas CVD personalizados de 4 a 8 pulgadas.

Admite el crecimiento de tipo 4H/6H-N, tipo aislante 4H/6H-SEMI, etc.

2. Soporte técnico

Capacitación integral en operación y optimización de procesos.

Respuesta técnica 24/7.

3. Soluciones llave en mano

Servicios de extremo a extremo desde la instalación hasta la validación del proceso.

4. Suministro de materiales

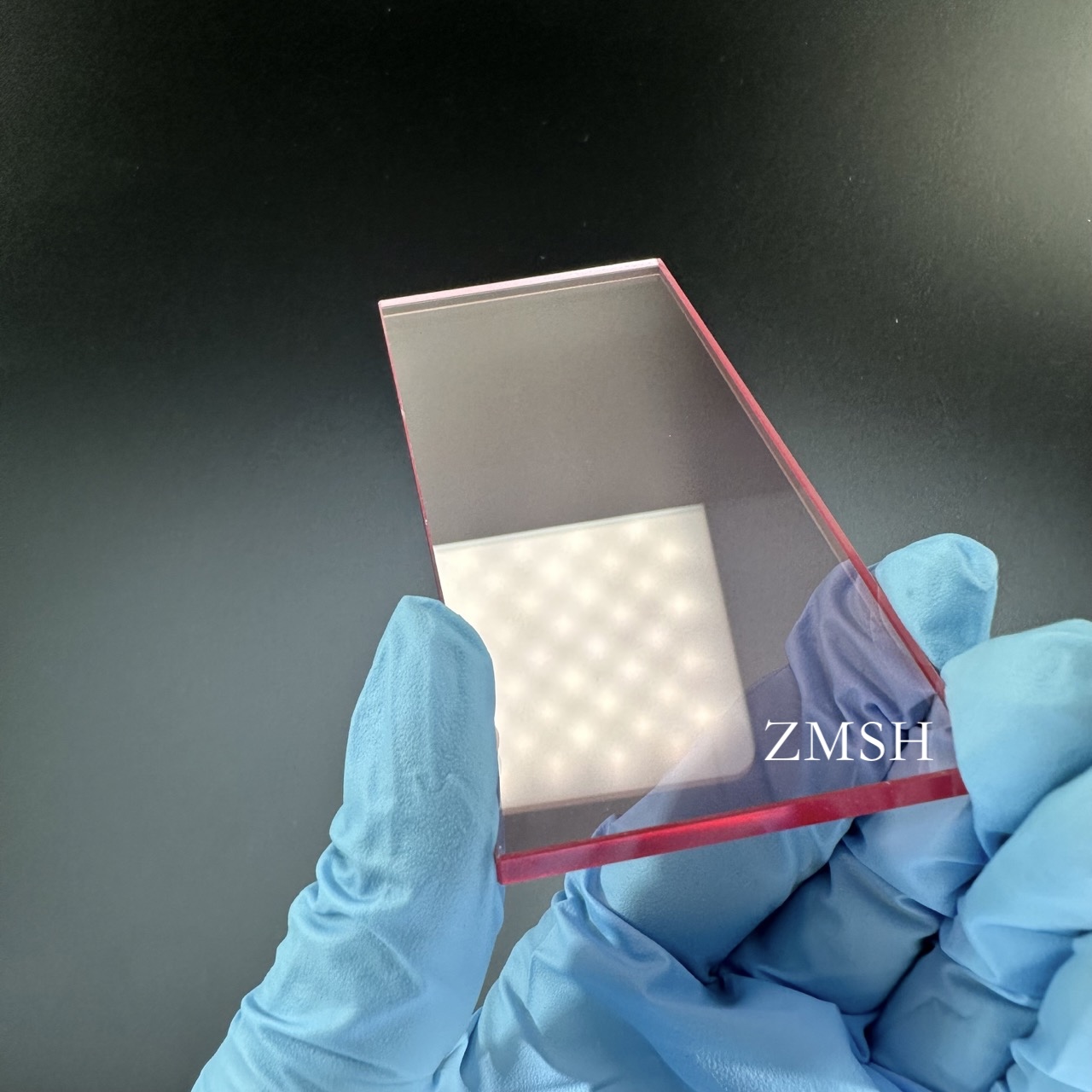

Sustratos/obleas epi de SiC de 2 a 12 pulgadas disponibles.

Admite politipos 4H/6H/3C.

Los diferenciadores clave incluyen:

Capacidad de crecimiento de cristales de hasta 8 pulgadas.

Tasa de crecimiento un 20% más rápida que el promedio de la industria.

98% de confiabilidad del sistema.

Paquete completo de sistema de control inteligente.