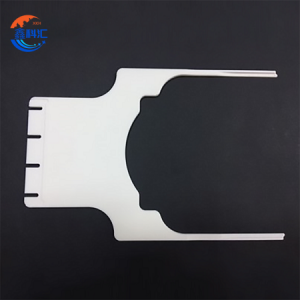

Efector final/brazo de horquilla de cerámica de alúmina para manipulación de obleas y sustratos

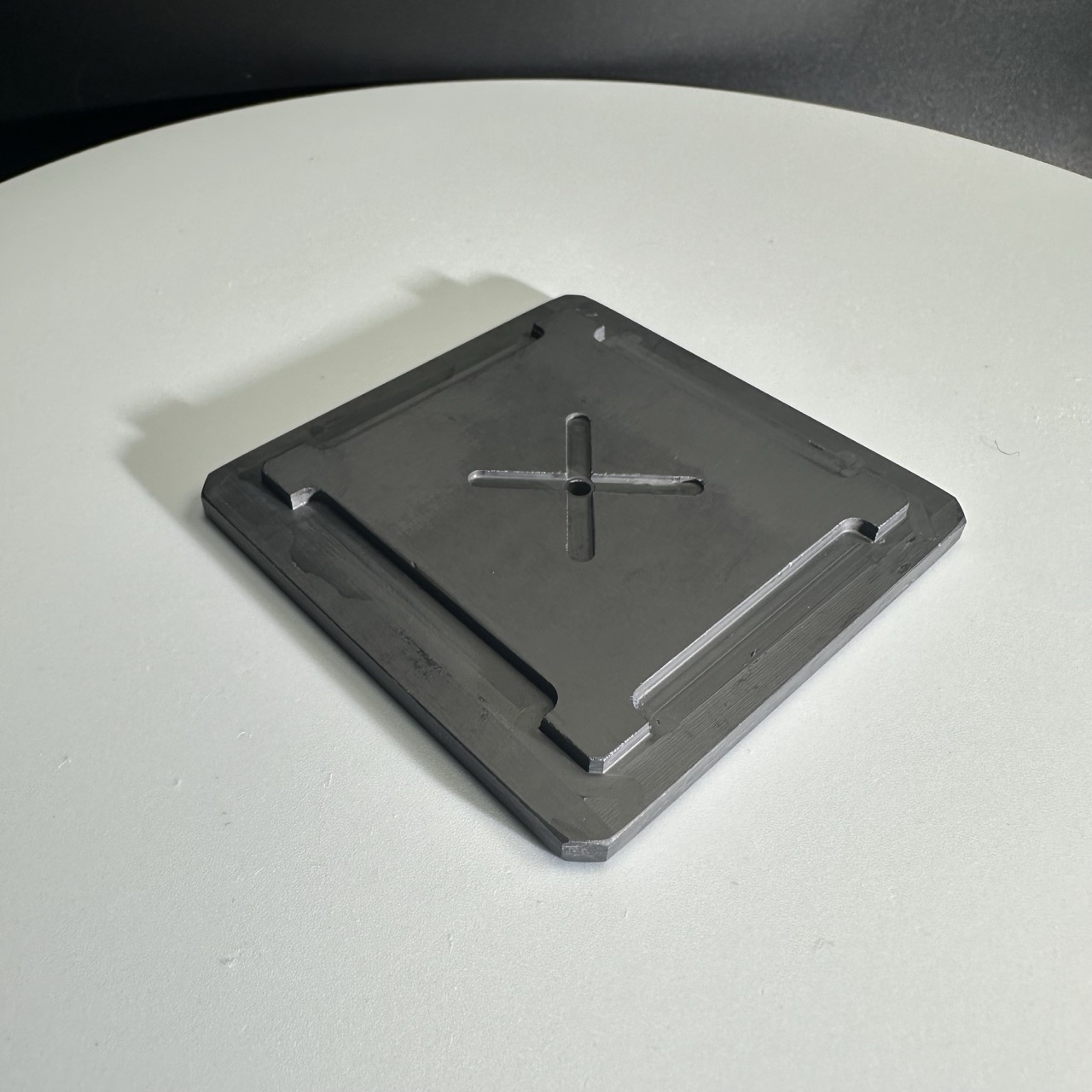

Diagrama detallado

Descripción general del efector final de cerámica de alúmina

El efector final de cerámica de alúmina, comúnmente conocido como brazo de horquilla o pinza de cerámica, es una herramienta fundamental en la automatización robótica y las líneas de producción en salas blancas. Se instala en el brazo robótico como interfaz final con el producto, y se encarga de recoger, sujetar, alinear y transferir piezas de alta sensibilidad como obleas de silicio, paneles de vidrio o componentes microelectrónicos.

Fabricado con cerámica de alúmina ultrapura (Al2O3), este brazo de horquilla proporciona una solución excepcionalmente limpia y estable para entornos donde no se puede tolerar la contaminación metálica, la deformación plástica o la generación de partículas.

Propiedades de los materiales: ¿Por qué la alúmina?

Acerca del efector final de cerámica de alúmina: La alúmina (Al2O3) es uno de los materiales más consolidados y fiables.cerámica de ingeniería avanzadaEl grado que utilizamos (pureza ≥99,5%) ofrece una combinación única de cualidades físicas y químicas que lo convierten en el material idóneo para aplicaciones de semiconductores y vacío:

-

dureza extrema– Con una dureza de 9 en la escala de Mohs, ofrece una durabilidad prolongada y resistencia a los arañazos.

-

resistencia térmica– Mantiene su integridad estructural a temperaturas superiores a 1600 °C, superando a sus homólogos de metal y polímero.

-

Aislamiento eléctrico– Elimina la acumulación de estática y proporciona una protección dieléctrica completa.

-

inmunidad química– No se ve afectado por ácidos, álcalis, gases de plasma ni soluciones de limpieza agresivas.

-

Riesgo de contaminación ultrabajo– Superficie de baja fricción y sin desgasificación que minimiza la liberación de partículas en salas blancas.

Estas características permiten que los efectores finales de cerámica de alúmina funcionen a la perfección en entornos exigentes y de alta precisión.

Aplicaciones principales del efector final de cerámica de alúmina

La versatilidad de los brazos de horquilla efectora final de cerámica de alúmina los hace esenciales en múltiples industrias de alta tecnología:

-

sistemas de transporte de obleas semiconductoras– Trasladar obleas de silicio de un proceso a otro de forma segura y sin microarañazos.

-

Producción de pantallas planas– Manipulación de sustratos de vidrio frágiles para la fabricación de OLED, LCD o microLED.

-

Fabricación de sistemas fotovoltaicos (FV)– Soporte para la carga y descarga de obleas solares en ciclos robóticos de alta velocidad.

-

Ensamblaje de componentes ópticos y electrónicos– Sujetar piezas delicadas como sensores, resistencias y chips en miniatura.

-

Automatización de vacío y salas blancas– Realizar tareas de precisión en condiciones ultralimpias y con control de partículas.

En todos los casos, el efector final de cerámica de alúmina proporciona el vínculo crucial entre la automatización robótica y el producto que se está moviendo.

Opciones de diseño y personalización del efector final de cerámica de alúmina

Cada línea de producción tiene requisitos únicos. Por lo tanto, ofrecemos soluciones de efectores finales de cerámica de alúmina a medida para diferentes tamaños de obleas, sistemas robóticos y métodos de manipulación:

Compatibilidad con obleas: Admite obleas de 2” a 12” y se puede escalar para piezas personalizadas.

Opciones de geometría: Horquilla simple, horquilla doble, multiranura o formas personalizadas con huecos integrados.

Manipulación por vacío: Canales de succión por vacío opcionales para soporte de obleas sin contacto.

Interfaces de montaje: Orificios para pernos, bridas o diseños ranurados personalizados para adaptarse a cualquier brazo robótico.

Acabados superficiales: Superficies pulidas o superacabadas (hasta Ra < 0,15 μm).

Perfiles de borde: Bordes biselados o redondeados para una máxima protección de la oblea.

Nuestro equipo de ingeniería de efectores finales de cerámica de alúmina puede trabajar a partir de dibujos CAD o piezas de muestra del cliente, lo que garantiza una integración perfecta en los sistemas de automatización existentes.

Beneficios clave de los efectores finales de cerámica de alúmina

| Característica | Por qué es importante |

|---|---|

| Precisión dimensional | Mantiene una alineación perfecta incluso en ciclos repetitivos de alta velocidad. |

| No contaminante | No produce prácticamente partículas, cumpliendo así con los estrictos requisitos de las salas blancas. |

| Resistente al calor y a la corrosión | Soporta procesos de fabricación agresivos y choques térmicos. |

| Sin carga estática | Protege las obleas y componentes sensibles del riesgo electrostático. |

| Ligero pero rígido | Ofrece una gran rigidez sin comprometer la capacidad de carga del brazo robótico. |

| Vida útil prolongada | Supera a los brazos de metal y polímero en vida útil y fiabilidad. |

Comparación de materiales del efector final de cerámica de alúmina

| Atributo | Brazo de horquilla de plástico | Brazo de horquilla de aluminio/metal | Brazo de horquilla de cerámica de alúmina |

|---|---|---|---|

| Dureza | Bajo | Medio | Muy alto |

| Rango térmico | ≤ 150 °C | ≤ 500 °C | Hasta 1600 °C |

| Estabilidad química | Pobre | Moderado | Excelente |

| Clasificación de salas blancas | Bajo | Promedio | Ideal para Clase 100 o superior. |

| Resistencia al desgaste | Limitado | Bien | Pendiente |

| Nivel de personalización | Moderado | Limitado | Extenso |

Preguntas frecuentes (FAQ) sobre el efector final de cerámica de alúmina

P1: ¿Qué diferencia a un efector final de cerámica de alúmina de uno de metal?

A1:A diferencia de los brazos de aluminio o acero, la cerámica de alúmina no se corroe, deforma ni introduce iones metálicos en los procesos semiconductores. Permanece dimensionalmente estable en condiciones extremas y prácticamente no libera partículas.

P2: ¿Se pueden utilizar estos efectores finales de cerámica de alúmina en cámaras de alto vacío y de plasma?

A2:Sí. La cerámica de alúmina esno desgasificantey resistente al plasma, lo que lo convierte en un material preferido para equipos de procesamiento y grabado al vacío.

P3: ¿Hasta qué punto son personalizables estos brazos de horquilla del efector final de cerámica de alúmina?

A3:Cada unidad puede sertotalmente personalizado—incluyendo forma, ranuras, orificios de succión, estilo de montaje y acabado de bordes—para que se ajusten a los requisitos de su sistema robótico.

P4: ¿Son frágiles?

A4:Aunque la cerámica tiene una fragilidad natural, nuestro diseño distribuye la carga de manera uniforme y minimiza los puntos de tensión. Con un manejo adecuado, su vida útil suele superar la de las alternativas metálicas o poliméricas.

Sobre nosotros

XKH se especializa en el desarrollo, la producción y la venta de vidrios ópticos especiales y nuevos materiales cristalinos de alta tecnología. Nuestros productos se utilizan en la optoelectrónica, la electrónica de consumo y el sector militar. Ofrecemos componentes ópticos de zafiro, cubiertas para lentes de teléfonos móviles, cerámica, LT, carburo de silicio (SiC), cuarzo y obleas de cristal semiconductor. Gracias a nuestra experiencia y equipos de vanguardia, destacamos en el procesamiento de productos no estándar, con el objetivo de ser una empresa líder en alta tecnología de materiales optoelectrónicos.