Resumen de la oblea de SiC

obleas de carburo de silicio (SiC)Se han convertido en el sustrato preferido para la electrónica de alta potencia, alta frecuencia y alta temperatura en los sectores automotriz, de energías renovables y aeroespacial. Nuestro catálogo abarca los principales politipos y esquemas de dopaje: 4H dopado con nitrógeno (4H-N), semi-aislante de alta pureza (HPSI), 3C dopado con nitrógeno (3C-N) y 4H/6H de tipo p (4H/6H-P), disponibles en tres grados de calidad: PRIME (sustratos totalmente pulidos, aptos para dispositivos), DUMMY (pulidos o sin pulir para pruebas de proceso) e RESEARCH (capas epitaxiales y perfiles de dopaje personalizados para I+D). Los diámetros de las obleas varían de 2", 4", 6", 8" y 12" para adaptarse tanto a equipos tradicionales como a fábricas de semiconductores de última generación. También suministramos lingotes monocristalinos y cristales semilla con orientación precisa para el crecimiento interno de cristales.

Nuestras obleas 4H-N presentan densidades de portadores de 1×10¹⁶ a 1×10¹⁹ cm⁻³ y resistividades de 0,01 a 10 Ω·cm, lo que proporciona una excelente movilidad electrónica y campos de ruptura superiores a 2 MV/cm, ideales para diodos Schottky, MOSFET y JFET. Los sustratos HPSI superan la resistividad de 1×10¹² Ω·cm con densidades de microporos inferiores a 0,1 cm⁻², lo que garantiza una fuga mínima para dispositivos de RF y microondas. El 3C-N cúbico, disponible en formatos de 2" y 4", permite la heteroepitaxia sobre silicio y es compatible con novedosas aplicaciones fotónicas y MEMS. Las obleas 4H/6H-P de tipo P, dopadas con aluminio a concentraciones de 1×10¹⁶ a 5×10¹⁸ cm⁻³, facilitan arquitecturas de dispositivos complementarias.

Las obleas de SiC, incluidas las obleas PRIME, se someten a un pulido químico-mecánico para lograr una rugosidad superficial RMS inferior a 0,2 nm, una variación total del espesor inferior a 3 µm y una curvatura inferior a 10 µm. Los sustratos DUMMY aceleran las pruebas de ensamblaje y empaquetado, mientras que las obleas RESEARCH presentan espesores de capa epitaxial de 2 a 30 µm y un dopaje personalizado. Todos los productos están certificados mediante difracción de rayos X (curva de balanceo <30 arcosegundos) y espectroscopia Raman, y las pruebas eléctricas —mediciones Hall, perfilado C-V y escaneo de micropipes— garantizan el cumplimiento de las normas JEDEC y SEMI.

Se cultivan lingotes de hasta 150 mm de diámetro mediante PVT y CVD con densidades de dislocación inferiores a 1×10³ cm⁻² y un bajo número de microporos. Los cristales semilla se cortan con una precisión de 0,1° respecto al eje c para garantizar un crecimiento reproducible y un alto rendimiento de corte.

Al combinar múltiples politipos, variantes de dopaje, grados de calidad, tamaños de obleas de SiC y producción interna de lingotes y cristales semilla, nuestra plataforma de sustratos de SiC optimiza las cadenas de suministro y acelera el desarrollo de dispositivos para vehículos eléctricos, redes inteligentes y aplicaciones en entornos hostiles.

Resumen de la oblea de SiC

obleas de carburo de silicio (SiC)Se han convertido en el sustrato de SiC preferido para la electrónica de alta potencia, alta frecuencia y alta temperatura en los sectores de automoción, energías renovables y aeroespacial. Nuestro catálogo abarca los principales politipos y esquemas de dopaje: 4H dopado con nitrógeno (4H-N), semi-aislante de alta pureza (HPSI), 3C dopado con nitrógeno (3C-N) y 4H/6H de tipo p (4H/6H-P), disponibles en tres grados de calidad: oblea de SiC.Ofrecemos sustratos PRIME (totalmente pulidos, de calidad para dispositivos), DUMMY (pulidos o sin pulir para pruebas de proceso) y RESEARCH (capas epitaxiales y perfiles de dopaje personalizados para I+D). Los diámetros de las obleas de SiC abarcan 2", 4", 6", 8" y 12" para adaptarse tanto a herramientas tradicionales como a fábricas de semiconductores de última generación. También suministramos lingotes monocristalinos y cristales semilla con orientación precisa para el crecimiento interno de cristales.

Nuestras obleas de SiC 4H-N presentan densidades de portadores de 1×10¹⁶ a 1×10¹⁹ cm⁻³ y resistividades de 0,01 a 10 Ω·cm, lo que proporciona una excelente movilidad electrónica y campos de ruptura superiores a 2 MV/cm, ideales para diodos Schottky, MOSFET y JFET. Los sustratos HPSI superan la resistividad de 1×10¹² Ω·cm con densidades de microporos inferiores a 0,1 cm⁻², lo que garantiza una fuga mínima para dispositivos de RF y microondas. El SiC cúbico 3C-N, disponible en formatos de 2" y 4", permite la heteroepitaxia sobre silicio y es compatible con novedosas aplicaciones fotónicas y MEMS. Las obleas de SiC tipo P 4H/6H-P, dopadas con aluminio a 1×10¹⁶–5×10¹⁸ cm⁻³, facilitan arquitecturas de dispositivos complementarias.

Las obleas PRIME de SiC se someten a un pulido químico-mecánico para lograr una rugosidad superficial RMS <0,2 nm, una variación de espesor total inferior a 3 µm y una curvatura <10 µm. Los sustratos DUMMY aceleran las pruebas de ensamblaje y empaquetado, mientras que las obleas RESEARCH presentan espesores de capa epitaxial de 2 a 30 µm y un dopaje personalizado. Todos los productos están certificados mediante difracción de rayos X (curva de balanceo <30 arcosegundos) y espectroscopia Raman, y las pruebas eléctricas —mediciones Hall, perfilado C-V y escaneo de micropipes— garantizan el cumplimiento de las normas JEDEC y SEMI.

Se cultivan lingotes de hasta 150 mm de diámetro mediante PVT y CVD con densidades de dislocación inferiores a 1×10³ cm⁻² y un bajo número de microporos. Los cristales semilla se cortan con una precisión de 0,1° respecto al eje c para garantizar un crecimiento reproducible y un alto rendimiento de corte.

Al combinar múltiples politipos, variantes de dopaje, grados de calidad, tamaños de obleas de SiC y producción interna de lingotes y cristales semilla, nuestra plataforma de sustratos de SiC optimiza las cadenas de suministro y acelera el desarrollo de dispositivos para vehículos eléctricos, redes inteligentes y aplicaciones en entornos hostiles.

Hoja de datos de la oblea de SiC tipo 4H-N de 6 pulgadas

| Hoja de datos de obleas de SiC de 6 pulgadas | ||||

| Parámetro | Subparámetro | Grado Z | Grado P | Calificación D |

| Diámetro | 149,5–150,0 mm | 149,5–150,0 mm | 149,5–150,0 mm | |

| Espesor | 4H-N | 350 µm ± 15 µm | 350 µm ± 25 µm | 350 µm ± 25 µm |

| Espesor | 4H-SI | 500 µm ± 15 µm | 500 µm ± 25 µm | 500 µm ± 25 µm |

| Orientación de la oblea | Fuera del eje: 4,0° hacia <11-20> ±0,5° (4H-N); En el eje: <0001> ±0,5° (4H-SI) | Fuera del eje: 4,0° hacia <11-20> ±0,5° (4H-N); En el eje: <0001> ±0,5° (4H-SI) | Fuera del eje: 4,0° hacia <11-20> ±0,5° (4H-N); En el eje: <0001> ±0,5° (4H-SI) | |

| Densidad de micropipes | 4H-N | ≤ 0,2 cm⁻² | ≤ 2 cm⁻² | ≤ 15 cm⁻² |

| Densidad de micropipes | 4H-SI | ≤ 1 cm⁻² | ≤ 5 cm⁻² | ≤ 15 cm⁻² |

| Resistividad | 4H-N | 0,015–0,024 Ω·cm | 0,015–0,028 Ω·cm | 0,015–0,028 Ω·cm |

| Resistividad | 4H-SI | ≥ 1×10¹⁰ Ω·cm | ≥ 1×10⁵ Ω·cm | |

| Orientación plana primaria | [10-10] ± 5,0° | [10-10] ± 5,0° | [10-10] ± 5,0° | |

| Longitud plana primaria | 4H-N | 47,5 mm ± 2,0 mm | ||

| Longitud plana primaria | 4H-SI | Muesca | ||

| Exclusión de bordes | 3 mm | |||

| Deformación/LTV/TTV/Arco | ≤2,5 µm / ≤6 µm / ≤25 µm / ≤35 µm | ≤5 µm / ≤15 µm / ≤40 µm / ≤60 µm | ||

| Aspereza | Polaco | Ra ≤ 1 nm | ||

| Aspereza | CMP | Ra ≤ 0,2 nm | Ra ≤ 0,5 nm | |

| Grietas en los bordes | Ninguno | Longitud acumulada ≤ 20 mm, individual ≤ 2 mm | ||

| Placas hexagonales | Área acumulada ≤ 0,05% | Área acumulada ≤ 0,1% | Área acumulada ≤ 1% | |

| Áreas de politipos | Ninguno | Área acumulada ≤ 3% | Área acumulada ≤ 3% | |

| Inclusiones de carbono | Área acumulada ≤ 0,05% | Área acumulada ≤ 3% | ||

| Arañazos superficiales | Ninguno | Longitud acumulada ≤ 1 × diámetro de la oblea | ||

| Chips de borde | No se permite ningún ancho ni profundidad ≥ 0,2 mm | Hasta 7 chips, de ≤ 1 mm cada uno. | ||

| TSD (Dislocación del tornillo de rosca) | ≤ 500 cm⁻² | N / A | ||

| BPD (Dislocación del plano basal) | ≤ 1000 cm⁻² | N / A | ||

| Contaminación superficial | Ninguno | |||

| Embalaje | Casete multioblea o contenedor de oblea única | Casete multioblea o contenedor de oblea única | Casete multioblea o contenedor de oblea única | |

Hoja de datos de la oblea de SiC tipo 4H-N de 4 pulgadas

| Hoja de datos de la oblea de SiC de 4 pulgadas | |||

| Parámetro | Producción de Cero MPD | Grado de producción estándar (grado P) | Grado ficticio (Grado D) |

| Diámetro | 99,5 mm–100,0 mm | ||

| Espesor (4H-N) | 350 µm ± 15 µm | 350 µm ± 25 µm | |

| Espesor (4H-Si) | 500 µm ± 15 µm | 500 µm ± 25 µm | |

| Orientación de la oblea | Fuera del eje: 4,0° hacia <1120> ±0,5° para 4H-N; En el eje: <0001> ±0,5° para 4H-Si | ||

| Densidad de micropipe (4H-N) | ≤0,2 cm⁻² | ≤2 cm⁻² | ≤15 cm⁻² |

| Densidad de micropipes (4H-Si) | ≤1 cm⁻² | ≤5 cm⁻² | ≤15 cm⁻² |

| Resistividad (4H-N) | 0,015–0,024 Ω·cm | 0,015–0,028 Ω·cm | |

| Resistividad (4H-Si) | ≥1E10 Ω·cm | ≥1E5 Ω·cm | |

| Orientación plana primaria | [10-10] ±5,0° | ||

| Longitud plana primaria | 32,5 mm ±2,0 mm | ||

| Longitud plana secundaria | 18,0 mm ±2,0 mm | ||

| Orientación plana secundaria | Cara de silicio hacia arriba: 90° en sentido horario desde la superficie plana principal ±5,0° | ||

| Exclusión de bordes | 3 mm | ||

| LTV/TTV/Bow Warp | ≤2,5 µm/≤5 µm/≤15 µm/≤30 µm | ≤10 µm/≤15 µm/≤25 µm/≤40 µm | |

| Aspereza | Pulido Ra ≤1 nm; CMP Ra ≤0,2 nm | Ra ≤0,5 nm | |

| Grietas en los bordes por luz de alta intensidad | Ninguno | Ninguno | Longitud acumulada ≤10 mm; longitud individual ≤2 mm |

| Placas hexagonales iluminadas con luz de alta intensidad | Área acumulada ≤0,05% | Área acumulada ≤0,05% | Área acumulada ≤0,1% |

| Áreas politípicas mediante luz de alta intensidad | Ninguno | Área acumulada ≤3% | |

| Inclusiones visuales de carbono | Área acumulada ≤0,05% | Área acumulada ≤3% | |

| Rayaduras en la superficie de silicio por luz de alta intensidad | Ninguno | Longitud acumulada ≤1 diámetro de oblea | |

| Desconchones en los bordes por luz de alta intensidad | No se permite ningún ancho ni profundidad ≥0,2 mm | Se permiten 5, ≤1 mm cada una. | |

| Contaminación de la superficie del silicio por luz de alta intensidad | Ninguno | ||

| Dislocación del tornillo de rosca | ≤500 cm⁻² | N / A | |

| Embalaje | Casete multioblea o contenedor de oblea única | Casete multioblea o contenedor de oblea única | Casete multioblea o contenedor de oblea única |

Hoja de datos de la oblea de SiC tipo HPSI de 4 pulgadas

| Hoja de datos de la oblea de SiC tipo HPSI de 4 pulgadas | |||

| Parámetro | Grado de producción de MPD cero (grado Z) | Grado de producción estándar (grado P) | Grado ficticio (Grado D) |

| Diámetro | 99,5–100,0 mm | ||

| Espesor (4H-Si) | 500 µm ±20 µm | 500 µm ±25 µm | |

| Orientación de la oblea | Fuera del eje: 4,0° hacia <11-20> ±0,5° para 4H-N; En el eje: <0001> ±0,5° para 4H-Si | ||

| Densidad de micropipes (4H-Si) | ≤1 cm⁻² | ≤5 cm⁻² | ≤15 cm⁻² |

| Resistividad (4H-Si) | ≥1E9 Ω·cm | ≥1E5 Ω·cm | |

| Orientación plana primaria | (10-10) ±5,0° | ||

| Longitud plana primaria | 32,5 mm ±2,0 mm | ||

| Longitud plana secundaria | 18,0 mm ±2,0 mm | ||

| Orientación plana secundaria | Cara de silicio hacia arriba: 90° en sentido horario desde la superficie plana principal ±5,0° | ||

| Exclusión de bordes | 3 mm | ||

| LTV/TTV/Bow Warp | ≤3 µm/≤5 µm/≤15 µm/≤30 µm | ≤10 µm/≤15 µm/≤25 µm/≤40 µm | |

| Rugosidad (cara C) | Polaco | Ra ≤1 nm | |

| Rugosidad (cara Si) | CMP | Ra ≤0,2 nm | Ra ≤0,5 nm |

| Grietas en los bordes por luz de alta intensidad | Ninguno | Longitud acumulada ≤10 mm; longitud individual ≤2 mm | |

| Placas hexagonales iluminadas con luz de alta intensidad | Área acumulada ≤0,05% | Área acumulada ≤0,05% | Área acumulada ≤0,1% |

| Áreas politípicas mediante luz de alta intensidad | Ninguno | Área acumulada ≤3% | |

| Inclusiones visuales de carbono | Área acumulada ≤0,05% | Área acumulada ≤3% | |

| Rayaduras en la superficie de silicio por luz de alta intensidad | Ninguno | Longitud acumulada ≤1 diámetro de oblea | |

| Desconchones en los bordes por luz de alta intensidad | No se permite ningún ancho ni profundidad ≥0,2 mm | Se permiten 5, ≤1 mm cada una. | |

| Contaminación de la superficie del silicio por luz de alta intensidad | Ninguno | Ninguno | |

| Desplazamiento del tornillo de rosca | ≤500 cm⁻² | N / A | |

| Embalaje | Casete multioblea o contenedor de oblea única | ||

Aplicación de obleas de SiC

-

Módulos de potencia de obleas de SiC para inversores de vehículos eléctricos

Los MOSFET y diodos basados en obleas de SiC, fabricados sobre sustratos de obleas de SiC de alta calidad, ofrecen pérdidas de conmutación ultrabajas. Gracias a la tecnología de obleas de SiC, estos módulos de potencia operan a voltajes y temperaturas más elevados, lo que permite inversores de tracción más eficientes. La integración de chips de obleas de SiC en las etapas de potencia reduce los requisitos de refrigeración y el espacio ocupado, demostrando todo el potencial de la innovación en obleas de SiC. -

Dispositivos de radiofrecuencia de alta frecuencia y 5G en obleas de SiC

Los amplificadores y conmutadores de radiofrecuencia fabricados sobre plataformas de obleas de SiC semi-aislantes presentan una conductividad térmica y una tensión de ruptura superiores. El sustrato de oblea de SiC minimiza las pérdidas dieléctricas a frecuencias de GHz, mientras que su resistencia permite un funcionamiento estable en condiciones de alta potencia y alta temperatura, lo que convierte a la oblea de SiC en el sustrato idóneo para las estaciones base 5G y los sistemas de radar de próxima generación. -

Sustratos optoelectrónicos y LED a partir de obleas de SiC

Los LED azules y ultravioleta cultivados sobre sustratos de obleas de SiC se benefician de una excelente adaptación de la red cristalina y una óptima disipación del calor. El uso de una oblea de SiC con cara C pulida garantiza capas epitaxiales uniformes, mientras que la dureza inherente de la oblea de SiC permite un adelgazamiento preciso y un encapsulado fiable del dispositivo. Esto convierte a la oblea de SiC en la plataforma ideal para aplicaciones LED de alta potencia y larga vida útil.

Preguntas y respuestas sobre obleas de SiC

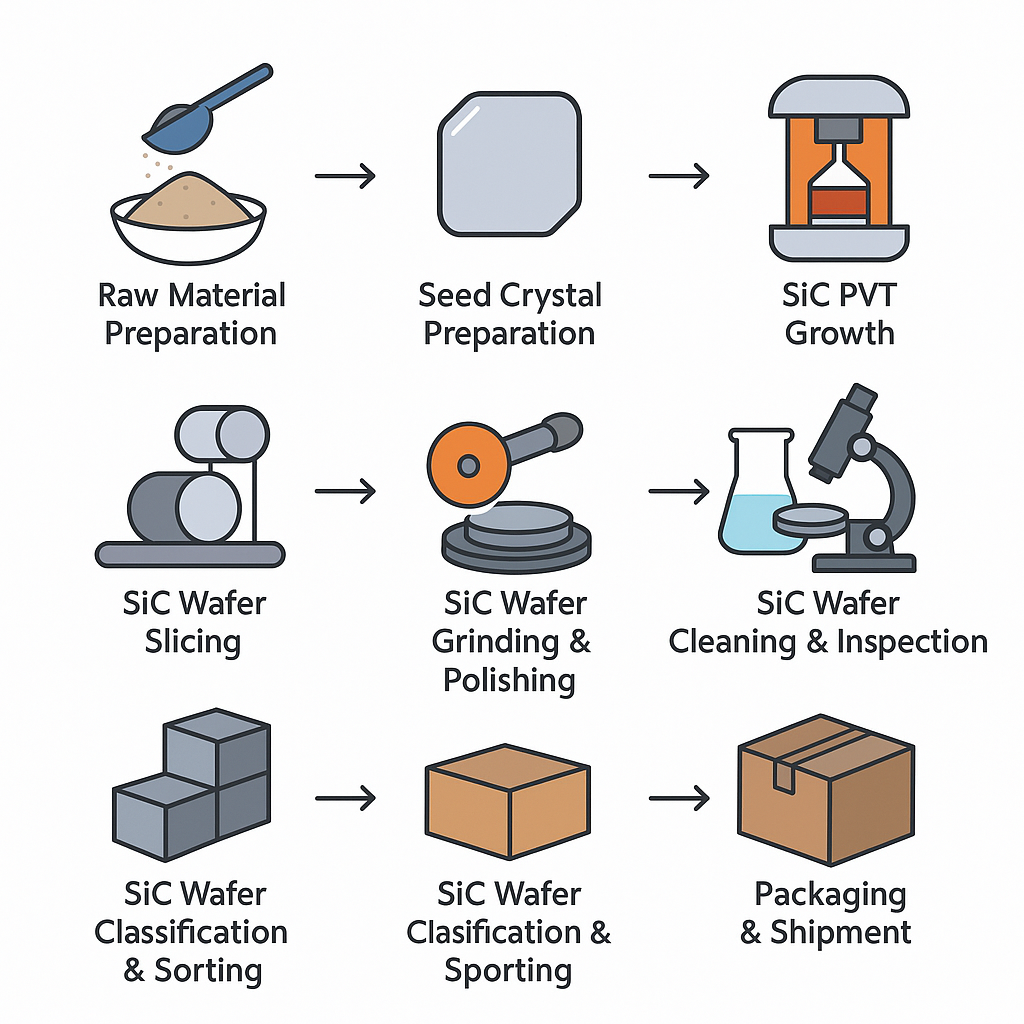

1. P: ¿Cómo se fabrican las obleas de SiC?

A:

obleas de SiC fabricadasPasos detallados

-

obleas de SiCPreparación de la materia prima

- Utilice polvo de SiC de grado ≥5N (impurezas ≤1 ppm).

- Tamizar y prehornear para eliminar los compuestos residuales de carbono o nitrógeno.

-

SicPreparación de cristales semilla

-

Tome un trozo de monocristal 4H-SiC, córtelo a lo largo de la orientación 〈0001〉 a ~10 × 10 mm².

-

Pulido de precisión a Ra ≤0,1 nm y marcado de la orientación del cristal.

-

-

SicCrecimiento PVT (Transporte Físico de Vapor)

-

Cargue el crisol de grafito: la parte inferior con polvo de SiC, la parte superior con cristal semilla.

-

Evacúe a 10⁻³–10⁻⁵ Torr o rellene con helio de alta pureza a 1 atm.

-

Zona de fuente de calor a 2100–2300 ℃, mantener la zona de semillas 100–150 ℃ más fría.

-

Controlar la velocidad de crecimiento a 1–5 mm/h para equilibrar la calidad y el rendimiento.

-

-

SicRecocido de lingotes

-

Recocer el lingote de SiC tal como se cultiva a 1600–1800 ℃ durante 4–8 horas.

-

Objetivo: aliviar las tensiones térmicas y reducir la densidad de dislocaciones.

-

-

SicCorte de obleas

-

Utilice una sierra de hilo de diamante para cortar el lingote en obleas de 0,5 a 1 mm de espesor.

-

Minimizar la vibración y la fuerza lateral para evitar microfisuras.

-

-

SicObleaRectificado y pulido

-

Molienda gruesapara eliminar los daños causados por el serrado (rugosidad ~10–30 µm).

-

molienda finapara lograr una planitud ≤5 µm.

-

Pulido químico-mecánico (CMP)para lograr un acabado tipo espejo (Ra ≤0,2 nm).

-

-

SicObleaLimpieza e inspección

-

Limpieza ultrasónicaen solución Piranha (H₂SO₄:H₂O₂), agua desionizada y luego IPA.

-

Espectroscopia XRD/Ramanpara confirmar el politipo (4H, 6H, 3C).

-

Interferometríapara medir la planitud (<5 µm) y la deformación (<20 µm).

-

sonda de cuatro puntospara probar la resistividad (por ejemplo, HPSI ≥10⁹ Ω·cm).

-

Inspección de defectosbajo microscopio de luz polarizada y probador de rayaduras.

-

-

SicObleaClasificación y ordenación

-

Clasificar las obleas por politipo y tipo eléctrico:

-

4H-SiC tipo N (4H-N): concentración de portadores 10¹⁶–10¹⁸ cm⁻³

-

4H-SiC semi-aislante de alta pureza (4H-HPSI): resistividad ≥10⁹ Ω·cm

-

6H-SiC tipo N (6H-N)

-

Otros: 3C-SiC, tipo P, etc.

-

-

-

SicObleaEmbalaje y envío

2. P: ¿Cuáles son las principales ventajas de las obleas de SiC sobre las obleas de silicio?

A: En comparación con las obleas de silicio, las obleas de SiC permiten:

-

Funcionamiento a mayor voltaje(>1200 V) con menor resistencia en estado activo.

-

Mayor estabilidad a temperaturas(>300 °C) y una gestión térmica mejorada.

-

Velocidades de conmutación más rápidasCon menores pérdidas de conmutación, se reduce la refrigeración a nivel de sistema y el tamaño en los convertidores de potencia.

4. P: ¿Qué defectos comunes afectan al rendimiento y desempeño de las obleas de SiC?

A: Los defectos principales en las obleas de SiC incluyen microporos, dislocaciones del plano basal (BPD) y rayaduras superficiales. Los microporos pueden provocar fallos catastróficos en los dispositivos; las BPD aumentan la resistencia en estado activo con el tiempo; y las rayaduras superficiales ocasionan roturas en la oblea o un crecimiento epitaxial deficiente. Por lo tanto, una inspección rigurosa y la mitigación de defectos son esenciales para maximizar el rendimiento de las obleas de SiC.

Fecha de publicación: 30 de junio de 2025